|  |

тел.: +7 495 1087345 факс.: +7 495 1087345 office@trans-service.org |

Судовые паровые котлы

Классификация и конструктивные особенности топочных устройств

Классификация. Топочное устройство судового котла представляет собой совокупность форсуночных устройств и топочной арматуры, обеспечивающих сжигание топлива в топке. Форсуночное устройство (горелка) предназначено для образования горючей смеси и стабилизации процесса горения. Оно состоит из воздухонаправляющего устройства и форсунки. Воздухонаправляющее устройство служит для организации потока воздуха с целью обеспечить полное сгорание топлива в топке котла. Так как сгорание топлива происходит в топочной камере, то она является неотъемлемым элементом топочного устройства, и характеристики форсуночных устройств следует рассматривать с учетом этого.

Классификация топочных устройств определяется типом форсунок и компоновкой их совместно с топочной камерой.

По способу распыления мазута форсунки могут быть разделены на механические, паровые и комбинированные - паромеханические (вместо пара возможно применение воздуха).

Механические форсунки имеют две разновидности: обычную - с распылением мазута благодаря давлению, создаваемому топливным насосом, и с вращающимся распылителем.

В паровой форсунке топливо распыляется кинетической энергией парового потока, который имеет непосредственный контакт с движущейся струей мазута. Безвозвратная потеря довольно значительного количества пара, расходуемого на распыление мазута, исключает применение паровых форсунок на морских судах.

Паромеханические форсунки обеспечивают почти столь же высокое качество распыления мазута, как и обычные паровые форсунки, чем объясняется широкое их применение для главных и вспомогательных котлов.

Для обеспечения требуемой аэродинамики применяют два основных принципа расположения горелок: фронтовое и потолочное (верхнее). При фронтовом расположении форсунки размещают на торцовой стенке топки, которую называют иногда передним фронтом в отличие от другой, противоположной задней стенки (заднего фронта), на которой обычно нет форсунок. На некоторых специальных котлах применялось двухфронтовое расположение форсунок: так как они были установлены на обеих стенках, то назывались агрегатами с двухфронто-вым отоплением.

Котлы морских судов имеют обычную компоновку форсунок на одном фронте. Имеются котлы с потолочным расположением форсунок в верхней части топочной камеры.

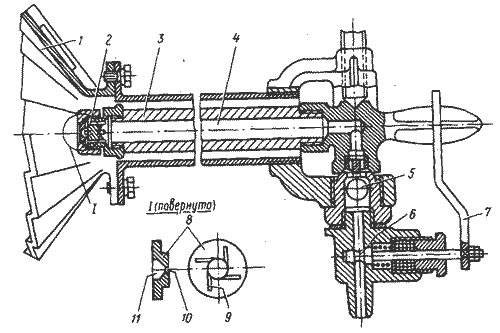

Конструктивные особенности и характеристики топочных устройств. Вмеханической форсунке обычного типа (рис. 1) мазут по центральному каналу 4 в стволе 3 поступает к распыляющей головке 2 со сменными распыливающими элементами (шайбами 8), которая закрыта от прямого воздействия потока воздуха коническим диффузором 1. Далее мазут через тангенциальные каналы 9 направляется - в вихревую камеру 11, из которой закрученная струя входит в отверстие 10 распылителя, занимая периферийную часть кольцевого сечения. Из отверстия распылителя мазут вытекает в виде пленки, которая под действием сил инерции приобретает форму конуса и утоняется по мере удаления от устья форсунки. В момент, когда силы инерции превысят силы вязкости в тонкой пленке, происходит разрыв ее на отдельные капли, которые под действием сил поверхностного натяжения приобретают сферическую форму. Это так называемое первичное дробление топливной пленки. Двигаясь в воздушной среде с достаточно высокой относительной скоростью, капли испытывают воздействие сил трения. Если сила трения превышает силу поверхностного натяжения, то происходит дробление капли на более мелкие части. Именно это вторичное дробление и определяет дисперсный состав распыленного топлива.

Рис. 1. Механическая форсунка с распылением под воздействием давления топлива (со сменными шайбами).

Качественное сжигание мазута в топке судового котла достигается при размерах капель менее 150-200 мкм при среднем размере 50- 70 мкм. Кроме того, степень совершенства форсунки оценивается по однородности распыления: чем больше капель, близких по размеру к среднему диаметру капли, тем качественнее процесс распыления.

Например, пусть при распылении получились капли только двух размеров: 50 и 300 мкм. Если допустить, что количество капель размером 50 мкм составило 95 % их общего количества, то по массе они будут составлять всего 10 %, остальное приходится на капли размером 300 мкм.

Важной характеристикой процесса распыления топлива является угол раскрытия конуса распыления, от которого зависят геометрические характеристики факела: при уменьшении угла раскрытия конуса факел, удлиняется, что приводит к затягиванию горения и возрастанию потерь от химического недожога; при увеличении угла раскрытия конуса факел укорачивается, что способствует лучшей рециркуляции горячих топочных газов и интенсификации процессов подготовки смеси к сгоранию. Однако при малом поперечном сечении топки факел касается поверхностей труб и кирпичной кладки, что приводит к их коксованию и, следовательно, к неполному сгоранию топлива. Снижается также интенсивность горения вследствие прерывания цепной реакции на стенках.

Для судовых водотрубных котлов угол раскрытия конуса распыления обычно принимают равным 80-100°, для огнетрубных и огневодотрубных котлов, имеющих небольшие топочные камеры, - до 60-80°. Угол раскрытия конуса распыления у механических форсунок зависит от отношения суммарной площади сечения всех тангенциальных канавок fk к площади сечения центрального отверстия fo. Чем меньше отношение fk/fo тем больше силы инерции, действующие на пленку при выходе ее из устья форсунки, и тем больше угол раскрытия конуса распыления. Кроме того, чем больше силы инерции, тем выше скорость первичных капель и тем лучше вторичное их дробление. Отсюда следует, что угол раскрытия факела должен быть по возможности больше, но не более 100-110° при условии отсутствия касания факела труб и стен топки.

При смене шайбы во время эксплуатации ствол 3 вынимают (см. рис. 1), для чего пробку 6, перекрывающую топливный канал, устанавливают в требуемое положение вручную рычагом 7, который служит также ограничителем для рукоятки ствола 3 форсунки. Для предотвращения подтекания мазута из корпуса форсунки служит запорный шаровой клапан 5.

Подачу форсунки изменяют путем смены распыляющих шайб, имеющих разные размеры, а расход мазута для данного номера шайбы регулируют изменением давления в пределах 0,8-2,5 МПа.

Качество распыления мазута в значительной степени зависит от состояния внутренних поверхностей тангенциальных канавок, вихревой камеры и центрального отверстия. Механическое изнашивание и загрязнение этих элементов шайбы ухудшают процесс распыления, поэтому шайбы изготовляют из высоколегированной хромо-никелевой стали. Во время эксплуатации их необходимо тщательно чистить, а износившиеся заменять.

Рассмотренные обычные механические форсунки имеют некоторые недостатки: узкий диапазон регулирования подачи изменением давления распыляемого мазута (в пределах 70-100 %) либо сменой распыляющих шайб (в пределах 20-100 %). Это вызывает неудобства в эксплуатации и снижает эффективность работы котла, особенно в условиях их полной автоматизации.

Паромеханические (комбинированные) форсунки лишены этого недостатка, так как высокое качество распыления в диапазоне регулирования 10-100 % достигается благодаря дополнительной энергии пара давлением около 0,15 МПа. При этом давление топлива перед форсунками может быть несколько снижено по сравнению с давлением в механических форсунках. Расход пара на распыление составляет всего 10-12 кг/ч на одну форсунку.

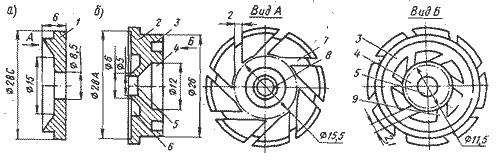

В паромеханической (рис. 2, а, б), как и в механической форсунке топливо под давлением подводится в кольцевой канал 3, откуда через шесть тангенциальных каналов 9 распылителя 2 поступает в вихревую камеру 4, закручивается в ней и через центральное отверстие 5 в виде конусной пленки выходит в топку. В паровой части 1 распылителя имеется также кольцевая камера 6, куда по тангенциальным каналам 7 подается пар, закручивается в ней и по кольцевому зазору 8 выходит в топку у самого корня конусной пленки топлива, которая таким образом получает дополнительную энергию и распыляется на мелкие капли. Далее эти капли проходят вторичное дробление за счет сил сопротивления.

Рис. 2. Распыливающая шайба паромеханической форсунки.

В последнее время в отечественных водотрубных котлах применяют паромеханические форсунки нормированной производительности. Каждая форсунка имеет свой индекс. Например, ФПМ140 - форсунка паромеханическая производительностью 140 кг/ч.

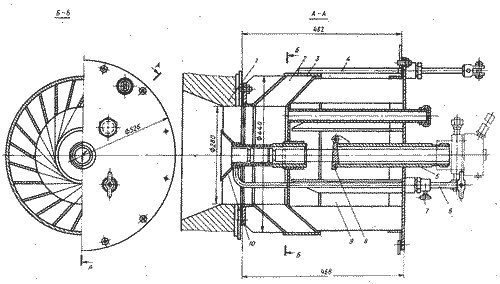

Воздухонаправляющее устройство с неподвижными лопатками, образующими тангенциальные каналы, широко применяют в отечественных котлах. В показанном на рис. 3 устройстве установлены 24 неподвижные лопатки 2. Воздух из короба 9 поступает в тангенциальные каналы, а затем в виде завихренного потока подводится к фурме 1, где смешивается с распыленным мазутом. Воздухонаправляющие каналы перекрываются или открываются цилиндрическим шибером 3, перемещающимся автоматически серводвигателем (на рисунке не показан), с которым шибер соединен тягой 4. Главное достоинство этого ВНУ в том, что оно выполнено из простых по конструкции лопаток 2.

Рис 3. Воздухонаправляющее устройство с неподвижными лопатками.

При выводе ствола форсунки из трубы 5 захлопка 8 предотвращает выброс горячего воздуха. Диффузор 10 перемещают вручную тягой 6, закрепленной стопором 7. На наружном фланце установлена асбестовая изоляция.

Размеры рассмотренных ВНУ нормализованы. Диаметр фурмы dф, от которого зависят размеры других элементов, может иметь одно из следующих значений, м: 0,18; 0,22; 0,28; 0,36; 0,45; 0,56.

В некоторых котлах старой постройки использовалось воздухонаправляющее устройство с профильными поворотными лопатками, отличающееся сложностью конструкции и низкой надежностью. В зарубежных котлах возможно применение ВНУ, конструктивное исполнение которой отличается от рассмотренного, однако основной принцип организации подвода воздуха - создание закрученного потока -остается неизменным в устройствах любых типов.

Во вспомогательных котлах иногда используют механические форсунки с вращающимся распылителем (ротационные). Топливо в такой форсунке распыляется благодаря центробежной силе, создаваемой быстровращающимся распыляющим стаканом. Внутренняя (рабочая) поверхность стакана имеет некоторую конусность. Топливо к стакану поступает по центральному отверстию его вала и, растекаясь по рабочей поверхности стакана в виде тонкой пленки, под действием осевой составляющей центробежной силы движется к выходной кромке, срывается с нее и образует конус распыления, к основанию которого подводится первичный воздух (около 10 %), способствующий вторичному дроблению капель и образованию гомогенной топливовоздушной смеси. Давление топлива в такой форсунке намного ниже, чем в механической и паромеханической (возможна даже подача топлива самотеком, если расходная топливная цистерна расположена на достаточной высоте над форсункой).

Конструктивной особенностью ротационной форсунки является то, что она выполнена в виде единого агрегата, состоящего из воздухонаправляющего устройства, вентилятора первичного воздуха, электродвигателя.

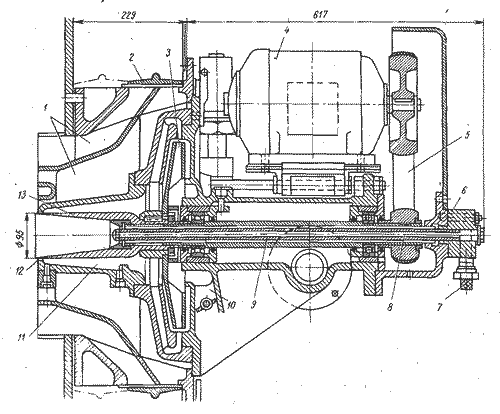

У форсунки с вращающимся распылителем (рис. 4) вал 9, на котором закреплены распыляющий стакан 13 и рабочее колесо 3 вентилятора первичного воздуха, приводится во вращение от электродвигателя 4 через ременную передачу 5. Мазут от топливного насоса подводится к головке 6 по гибкому шлангу 7, далее он поступает в канал 8, расположенный внутри вала 9.

Рис. 4. Механическая форсунка с вращающимся распылителем.

К распыляющему стакану 13 мазут подводится через отверстия в цилиндрической части головки, которая имеет торцовый колпачок, закрывающий ее отверстия и канал 8 от прямого излучения из топки (для предотвращения коксования мазута). Вентилятор забирает воздух через патрубок 10, в котором имеется регулирующая заслонка, и подает его по каналу 11 в кольцевую щель 12 с давлением, равным примерно 5 кПа.

Основное количество воздуха (около 90 %) подводится от другого вентилятора к воздухонаправляющему устройству 1, каналы которого открываются или закрываются регулирующим шибером 2.

Форсунки с вращающимся распылителем рассчитаны на весьма широкий диапазон подачи (2-3000 кг/ч), причем обеспечивают плавное ее изменение от минимальной до максимальной. При полном диапазоне регулирования форсунки (0-100 %) получают хорошее качество распыления мазута, поступающего к форсунке с низким давлением. Подачу регулируют изменением проходного сечения топливного клапана (при постоянной частоте вращения распылителя).

Недостатки форсунок с вращающимся распылителем обусловлены сложностью их конструкции. Кроме того, для надежной работы форсунок и их безопасного обслуживания требуется поддерживать разрежение в топке при всех нагрузках котла, так как в процессе эксплуатации необходимо извлекать форсунки из топки для осмотра, очистки или ремонта. В этих условиях разрежение в топке исключает выброс пламени: амбразуру для распыливающего стакана во время его очистки закрывают стальным щитком, который прижимается к амбразуре вследствие разности давлений в машинном отделении и топке. Форсунки, особенно при подводе мазута внутри вала, работают с повышенным шумом. Отмеченные недостатки ротационных форсунок препятствуют их широкому использованию.

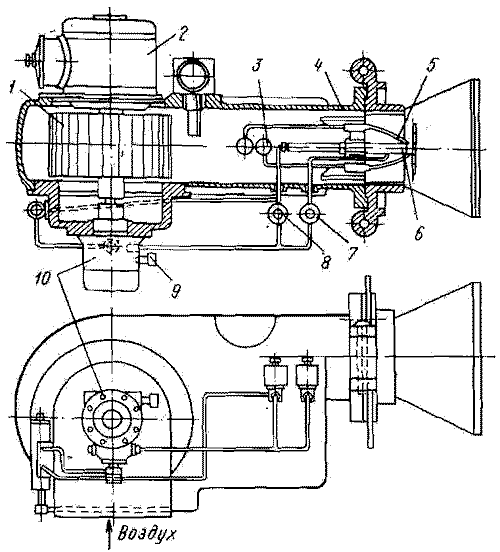

Современные вспомогательные котлы дизельных судов, построенных за рубежом, часто оборудуют топочными устройствами типа "Монарх" (рис. 5).

Рис 5. Топочное устройство типа "Монарх"

Топочное устройство представляет собой агрегат, который состоит из двух распыливающих сопел 6: основного (рабочего) и так называемого дежурного (запасного), скомпонованных в одной головке. Топливный насос 10 и вентилятор 1 смонтированы на одном валу, приводимом во вращение электродвигателем 2. Топливо из расходной цистерны поступает самотеком по приемной трубе 9 к насосу 10, затем направляется по напорной линии в электрический подогреватель и далее к электромагнитным клапанам 7 и 8, от которых по трубам подводится к соответствующим соплам, расположенным в распыливающей головке. Топочное устройство является элементом системы автоматического регулирования котла по давлению пара. Подачу регулируют либо отключением сопел, либо сливом части топлива в приемную часть насоса 10. Форсунка снабжена электрозапальным устройством 3. Топливо зажигается от вольтовой дуги, которая образуется электродами 5. Если зажигание форсунки не произошло, наличие фотоэлементов обеспечивает прекращение подачи топлива и включение световой сигнализации. Головка и другие внутренние части топочного устройства, размещенные в корпусе 4, защищены от лучистого воздействия из топки щитком и отражательным диском.

В заключение отметим, что основными характеристиками технического совершенства топочных устройств являются коэффициент избытка воздуха и аэродинамическое сопротивление ВНУ. Обе характеристики зависят от теплового напряжения топочной камеры и принципа расположения горелок фронтового, двухфронтового или потолочного.