|  |

phone: +7 495 1087345 fax: +7 495 1087345 office@trans-service.org |

RUSSIAN language only:

Ship’s auxiliary engines

Эксплуатация якорно-швартовных устройств

В процессе эксплуатации механизмы подвергаются изнашиванию. Регулярное проведение технических освидетельствований (ТО) и текущих ремонтных работ уменьшает интенсивность изнашивания и вероятность отказов. ТО включают наружные осмотры с вскрытием механизмов и замерами износов, ремонтные работы, опробование в действии и испытания. Объем освидетельствования регламентируется пг срокам правилами эксплуатации и техническими руководствами.

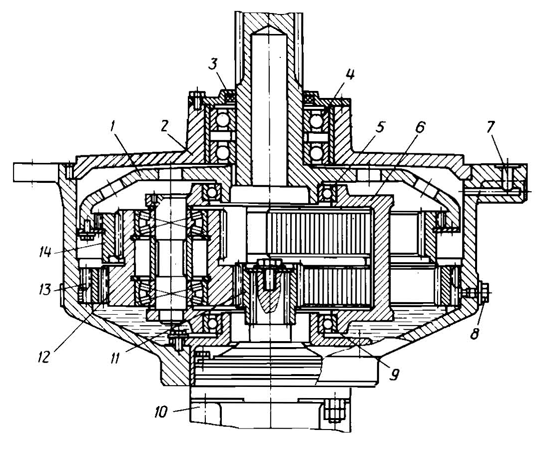

Рис. 148. Привод гидравлического якорно-швартовного шпиля

ТО проводятся ежедневно, еженедельно, ежемесячно, один раз в 3 или 6 мес и каждые 1, 2 и 4 года. Объем работ при каждом последующем ТО увеличивается и в их проведении принимают участие базы технического обслуживания флота (БТОФ), судоремонтные предприятия (СРП), Регистр СССР.

Один раз в 4 года производится очередное освидетельствование механизмов Регистром СССР, в результате которого составляется Акт освидетельствования, являющийся основанием для выдачи классификационного свидетельства, подтверждающего соответствие механизмов и корпуса требованиям Регистра СССР. Свидетельство подтверждается ежегодным освидетельствованием механизмов судна инспектором Регистра СССР с составлением Акта, а для грузоподъемных устройств заполнением Регистровой книги судовых грузоподъемных устройств.

Внеочередное освидетельствование производится Регистром СССР в случае аварии, неисправности механизма, грозящей безопасности судна, переоборудования и может быть приурочено к проведению ремонта, несовпадающего со сроком освидетельствования. При всех освидетельствованиях обязательно присутствие представителя судового экипажа.

Осмотры и проверки технического состояния грузовых устройств, не подлежащих надзору Регистра СССР, проводятся комиссией, назна-

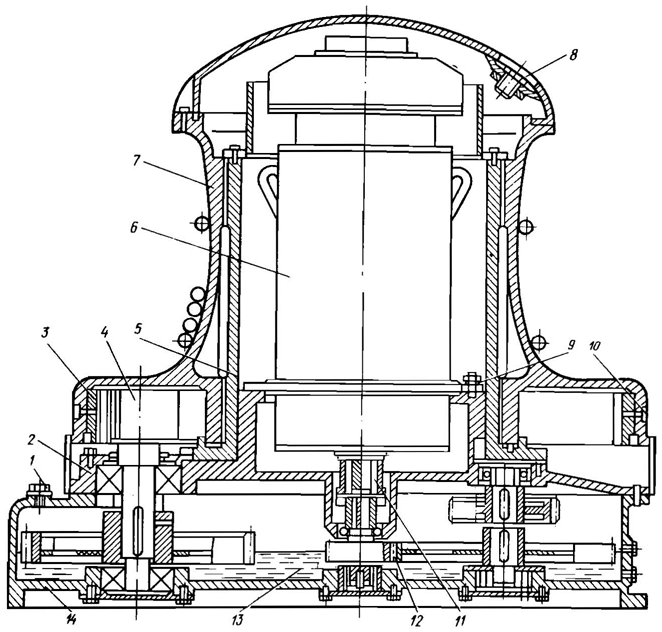

Рис. 149. Безбаллерный шпиль

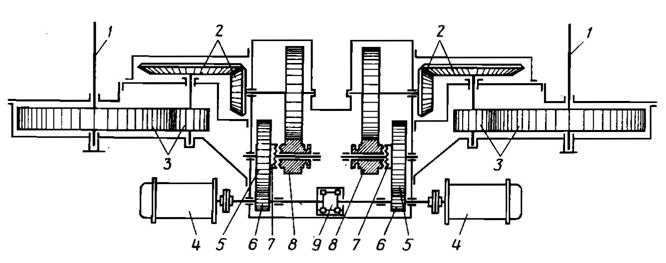

Рис. 150. Схема привода соединенных шпилей

чаемой приказом капитана, под председательством старшего механика и включающей общественного инспектора по охране труда. Все переносные грузоподъемные устройства и приспособления должны осматриваться один раз в 3 мес и испытываться не реже одного раза в год нагрузкой, на 25 % превышающей номинальную. Результаты осмотров, проверок и испытаний фиксируются в специальных журналах.

При выполнении ежедневного ТО грузоподъемных и якорно-швартовных механизмов проверяют, нет ли посторонних предметов в зоне действия и вблизи движущихся частей. Наружным осмотром убеждаются, нет ли трещин и протечек масла, в исправном состоянии блоков, барабанов, тормозных устройств, элементов управления, канатов, цепей и т. д. Удаляется грязь с поверхностей механизмов, выполняется подкраска, возобновляется смазка на рабочих поверхностях. Ежедневное ТО осуществляется в процессе несения вахты и выполнения работ по заведованиям.

Ежедневно проверяется состояние крепежных соединений механизмов и трубопроводов, подверженных ослаблению в процессе вибрации, и выполняется их подтягивание.

При подготовке механизма к действию и еженедельных ТО осуществляется проверка их работы на холостом ходу. Для крана она заключается в перемещении каждого механизма без груза в обе стороны до предельных положений с проверкой действия конечных выключателей. У якорно-швартовных механизмов поочередно включаются режимы "травить" и "выбирать" на всех регламентируемых скоростях.

При всех ТО, начиная с еженедельного, выполняются осмотр и проверка тормозных устройств. При замасливании фрикционных лент, накладок и тормозных шкивов они промываются, а при износе фрикционные элементы заменяются. Для их крепления используются медные заклепки. Равномерный зазор между тормозным шкивом и лентой устанавливается с помощью регулировочных болтов. По мере изнашивания ленты регулируется степень ее затяжки. Привод тормоза должен иметь легкий ход. Заедания свидетельствуют о его износе, механических повреждениях, недостаточном смазывании.

Смазывание элементов механизмов осуществляется следующими способами.

- Масляная ванна. Масло заливается в корпус передачи, имеющей пробки для заливки и спуска. Уровень масла должен находиться между верхней и нижней рисками маслоуказателя. Проверять уровень масла необходимо перед каждым пуском и еженедельно при бездействии механизма. Смена масла выполняется в сроки, регламентируемые инструкцией, и по результатам ежегодно проводимого анализа. После спуска отработавшего масла бак необходимо промыть маслом, имеющим аналогичные или сходные свойства с заливаемым. Заливка выполняется через фильтр. Отверстие для заливки нужно предварительно очистить от грязи. Один раз в месяц, а при плавании в тропиках еженедельно следует спускать отстой конденсата из масла. При обнаружении в нем металлических частиц или воды вскрыть редуктор, осмотреть шестерни, подшипники и уплотнения, устранить причину износа или попадания воды, промыть редуктор уайтспиритом или дизельным топливом, затем маслом, после чего залить свежее масло.

- Набивка и шприцевание масленок консистентной смазкой. Этим способом смазываются подшипники качения и скольжения, находящиеся вне зоны разбрызгивания масляной ванны. К ним относятся подшипники валов в корпусе редуктора, подшипники звездочек и турачек, подшипники опорных стоек, тормозные винты и ходовые гайки, приводы ленточных тормозов, муфт, канатоукладчиков и др. Добавление смазки в масленки выполняется при подготовке механизмов к действию, в некоторых случаях после их работы, а также при ежемесячных осмотрах.

- Узлы и детали, работающие периодически или с незначительной нагрузкой, смазываются нанесением смазки на их поверхность кистью. Так при подготовке к работе смазываются шарнирные соединения тормозных устройств, приводов датчиков, зубчатые передачи канатоукладчиков и др. Этим же способом еженедельно наносится смазка на неработающие неокрашенные поверхности с целью предохранения их от коррозии.

Во время осмотра редукторов проверяют уровень масла в корпусе, наличие консистентной смазки в подшипниках. У работающего редуктора следят за появлением ненормального стука, нагрева подшипников, утечек масла через разъемы, лючки, вдоль валов. Ежегодно вскрывают лючки корпуса редуктора и производят осмотр зубчатых зацеплений и подшипников. При этом следят, чтобы не было выкрашивания, отслаивания, трещин, задиров, коррозии, неравномерной приработки. Если дефекты находятся в пределах допустимых норм, места повреждений следует тщательно зачистить и скруглить их края. Измерение зазоров в зубьях шестерен выполняют не менее чем в четырех положениях передачи при повороте малой шестерни на 90°. В червячной паре необходимо измерять свободный ход червяка. При существенных дефектах одновременно заменяется пара шестерен, входящих в зацепление.

Степень износа цепных передач определяют по вытяжке цепи из-за износа в шарнирах, износа роликов, втулок и зубьев звездочек.

При износе кулачков соединительных муфт их восстанавливают наплавкой и подгонкой или заменяют. Легкость переключения кулачковых муфт обеспечивается при хорошем состоянии поверхности скольжения подвижной полумуфты и переключающего устройства. У эластичных муфт проверяют состояние резиновых вкладышей и втулок пальцев.

Через каждые два года проверяется состояние подшипников, измеряются зазоры, производится вскрытие механизмов, удаление старой смазки, промывка и осмотр. При наличии сильного износа и механических повреждений выявляется и устраняется их причина, подшипники заменяются. При сборке подшипников скольжения необходимо проверить чистоту поверхностей и маслоподводящих каналов, продуть их сжатым воздухом, нанести консистентную смазку на поверхности трения и детали подшипника. После сборки установить необходимые зазоры и пропрессовать подшипники до выхода смазки через их торцы. При сборке подшипников качения их полость заполняется смазкой на 2/3 объема при частоте вращения до 1500 об/мин и на 1/2 объема при частоте вращения свыше 1500 об/мин. После смены смазки следует контролировать температуру подшипника при нормальной частоте вращения в течение 1 ч. Температура нагрева подшипника не должна превышать 95 °С.

Штатные манометры один раз в 3- 6 мес проверяются контрольными манометрами и ежегодно сдаются на проверку Государственному поверителю.

Для обеспечения безопасности при эксплуатации якорно-швартовных механизмов необходимо соблюдать следующие правила.

При стоянке судна у причала, на рейде и при движении судна якорь-цепь должна удерживаться ленточным тормозом звездочки и дополнительными стопорными устройствами. Перед снятием стопоров следует убедиться, что ленточный тормоз затянут.

Перед включением механизма следует убедиться в следующем: пуск не угрожает безопасности людей. Для этого проверить, нет ли:

- людей в цепном ящике, в районе движения цепи или швартовного каната. Убедиться, что под носовым подзором отсутствуют плавсредства и не проводятся работы;

- отсутствуют помехи, препятствующие пуску.

- перед работой'механизма опробовать его на холостом ходу, при этом следует убедиться, что цепная звездочка разобщена.

- пуск механизма выполняется только по команде лица, руководящего якорно-швартовными операциями.

- оператор при отдаче якоря должен быть в защитных очках, предохраняющих глаза от окалины.

Накладывать на барабан 3-4 шлага растительного каната и возможно большее число шлагов синтетического. Во время работы не допускать слабины и малого числа шлагов на барабане.

Запрещается:

- находиться на линии движения якорь-цепи и швартовного каната или вблизи от них;

- прикасаться к вращающимся частям механизма;

- крепить канаты на швартовных барабанах даже на короткое время;

- накладывать и снимать шлаги с вращающегося швартовного барабана;

- находиться и держать руки ближе 1 м к блокам и барабанам при работе со стальными и растительными канатами и ближе 2 м при работе с синтетическими канатами;

- гасить инерцию судна натяжением швартовных канатов;

- отдавать и крепить канаты при непогашенной инерции судна;

- выбирать швартовный канат, заведенный на бочку, если на ней есть человек;

- выбирать швартовный канат до того, как он сброшен со шлюпки; выбирать пробуксовывающий канат.

- При пробуксовывании каната на барабане механизм следует остановить и наложить дополнительные шлаги.