|  |

phone: +7 495 1087345 fax: +7 495 1087345 office@trans-service.org |

RUSSIAN language only:

Ship’s internal combustion engines

Коленчатые валы

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту). На коленчатый вал при работе двигателя действуют скручивающие и изгибающие усилия, меняющиеся по величине и направлению. В результате этого его приходится отливать, отковывать или отштамповывать из специальных сортов стали. Для изготовления коленчатых валов используют высокосортные углеродистые стали. У среднеоборотных напряженных двигателей коленчатые валы изготовляют из легированных (никелевых или хромникелевых) сталей. Иногда их выполняют из высокопрочного или модифицированного чугуна.

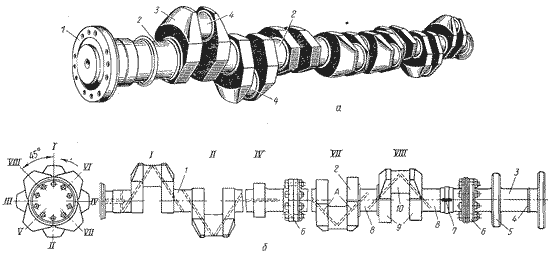

В зависимости от мощности и размеров двигателей коленчатые валы бывают цельноковаными или составными. Цельнокованый коленчатый вал восьмицилиндрового двигателя состоит из рамовых шеек 2, расположенных на одной оси, шатунных шеек 4 и щек 3. Рамовые шейки уложены в рамовые подшипники, на шатунные шейки навешены нижние головки-шатунов (рис. 1, а).

Рис. 1. Коленчатые валы: а - составной вал восьмицилиндрового дизеля, б - общий вид вала шестицилиндрового дизеля.

Для того чтобы повысить прочность коленчатого вала, его шейки подвергают поверхностной закалке и азотированию. Поверхность шеек после токарной обработки тщательно шлифуют. На кормовом конце коленчатого вала установлен фланец 1 для крепления маховика. Носовой конец вала используют для монтажа шестерни привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

Количество шатунных шеек коленчатого вала всегда равно числу цилиндров двигателя. Количество рамовых шеек обычно на 3 - 2 больше, чем цилиндров двигателя. Все рамовые шейки лежат на оси коленчатого вала. От этой оси на одинаковом расстоянии (радиус кривошипа) располагаются шатунные шейки.

Составной коленчатый вал дизеля 8ДР 43/61 состоит из двух четырехколенчатых валов 1 и 2 и упорного вала 3. Отдельные части коленчатого вала соединены между собой при помощи фланцев 6 калиброванными болтами (рис. 1, б).

На шейке вала у кормового фланца устанавливается на шпонке 7 шестерня привода распределительного вала. К носовому фланцу вала крепятся успокоитель крутильных колебаний и ведущая часть упругой муфты привода воздуходувки. Кормовой фланец упорного вала 3 соединен с гребным валопроводом. Усилие упора гребного винта передается через гребень 5 упорного вала на упорный подшипник. На шейке у кормового фланца упорного вала проточены маслоотбойные гребни 4. Эти гребни совместно с сальниковым уплотнением в торцевой крышке корпуса упорного подшипника препятствуют утечке масла.

Конструкция коленчатого вала должна предусматривать возможность подачи масла для смазки рамовых и шатунных подшипников. Несмотря на различное конструктивное выполнение системы смазки коленчатых валов, эта схема у судовых дизелей построена по одинаковому принципу.

Масло из системы смазки дизеля по ответвлениям подается к рамовым подшипникам и смазывает их поверхность. Часть масла от рамовых шеек 8 через наклонные сверления «А» в шейках и щеках 9 подается к шатунным шейкам 10. Причем к каждой шатунной шейке подведены сверления от двух соседних рамовых шеек. В крайней носовой шейке коленчатого вала выполнено продольное сверление, по которому подводится масло к успокоителю крутильных колебаний и к упругой муфте привода воздухонагнетателя.

В тихоходных судовых двигателях, у которых радиус кривошипа более 500 мм, колена вала могут быть полусоставными или составными.

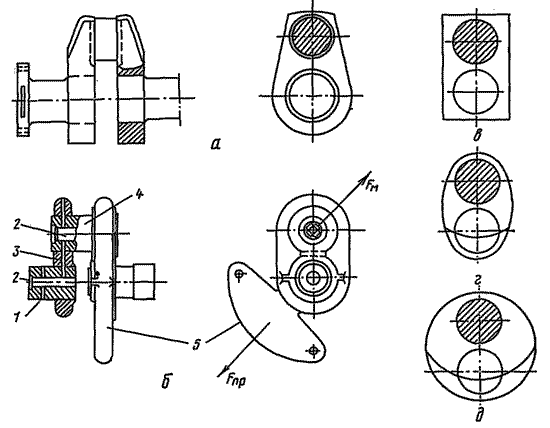

Стальные щеки полусоставного колена отковывают заодно с шатунной шейкой, а рамовые шейки изготовляют отдельно (рис. 2, а). Соединение щек с рамовыми шейками выполняется горячей посадкой. Составное колено двигателя «Бурмейстер и Вайн» получается, когда отдельно изготовленные рамовые и шатунные шейки запрессовываются в отверстия щек (рис. 2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

Рис. 2. Элементы коленчатых валов: а - полусоставное колено, б - составное колено, в, г, д - прямоугольная, овальная и круглая форма щёк.

Во время работы двигателя в результате вращения кривошипа и нижней головки шатуна возникает центробежная сила инерции FM, направленная всегда от центра вращения, стремящаяся оторвать кривошип и, следовательно, действующая на рамовые подшипники, увеличивая их износ.

В шести- и восьмицилиндровых двигателях эти силы оказываются уравновешенными, т. е. в любой момент на коленчатый вал действуют две силы FM (от разных кривошипов), но направлены они в противоположные стороны.

Если двигатель имеет нечетное число цилиндров или менее четырех, то центробежные силы инерции взаимно не уравновешиваются. В этом случае коленчатые валы снабжаются противовесами — массами, закрепленными на щеках колена со стороны, противоположной шатунной шейке. У двигателей «Бурмейстер и Вайн» противовесы 5 отковываются заодно со щеками колена. При вращении противовеса возникает центробежная сила Fпр, которая равна по величине силе FM, но направлена в обратную сторону. В результате сила FM уравновешивается и ее влияние нейтрализуется.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки просты в изготовлении, однако нерациональное использование материала увеличивает центробежные силы, которые дополнительно нагружают рамовые подшипники (рис. 20, в). Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают.

Овальные щеки являются наиболее рациональными в отношении прочности и массы, но сложны в изготовлении (рис. 2, г). Круглые щеки менее рациональны по сравнению с овальными, но проще в изготовлении (рис. 2, д).

Фигурные щеки применяют в полусоставных и составных кривошипах. Их форма обусловлена необходимостью создания кольца для надежного обжатия шеек (см. рис. 2, а, б).

В многоцилиндровом двигателе для повышения равномерности работы необходимо, чтобы рабочие ходы поршней в отдельных цилиндрах чередовались через равные углы поворота вала или через равные промежутки времени. Чередование рабочих ходов в определенной последовательности называется порядком работы цилиндров двигателя. Порядок работы цилиндров зависит от расположения кривошипов коленчатого вала один относительно другого. Угол установки соседних кривошипов определяют числом тактов двигателя и количеством его цилиндров, который равен углу поворота вала за весь цикл, разделенному на число цилиндров.

Следовательно, кривошипы двигателя должны быть повернуты друг относительно друга на угол α=360:z — у двухтактного двигателя и α=720:z — у четырехтактного (z — число цилиндров). Так, у восьмицилиндрового двухтактного двигателя кривошипы располагаются через 360°: 8 = 45°.

Последовательность (порядок) работы цилиндров бывает различной. При ее выборе по возможности стремятся облегчить работу рамовых подшипников. Для этого нужно, чтобы рабочие ходы в стоящих рядом цилиндрах не следовали друг за другом. Это может быть, например, у двухтактного восьмицилиндрового двигателя с порядком работы 1 — 8 — 3 — 5 — 2 — 7 — 4 — 6 или у четырехтактного шестицилиндрового с очень распространенной последовательностью 1 — 5 — 3 — 6 — 2 — 4.

При выборе порядка работы цилиндров стремятся достичь наиболее полной уравновешенности сил инерции деталей кривошипно-шатунного механизма.