|  |

phone: +7 495 1087345 fax: +7 495 1087345 office@trans-service.org |

RUSSIAN language only:

Ship’s auxiliary engines

Основные элементы. Классификация

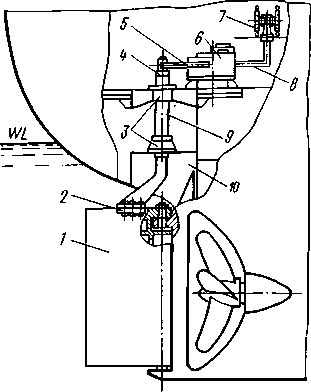

Рулевое устройство (Рис. 56) состоит из руля / и рулевого привода. Руль обеспечивает устойчивость судна на курсе и движение его по заданной траектории. Рулевой привод осуществляет перекладку и удержание руля в заданном положении. Он состоит из рулевой машины 6, создающей усилие для перекладки, и румпеля 5, преобразующего это усилие в крутящий момент, передаваемый на руль баллером 9. Баллер представляет собой вертикальный вал с опорами 3, установленными в палубах или платформах. Нижняя опора имеет сальниковое уплотнение и располагается над гельмпортовой трубой 10. Верхняя опора воспринимает осевые усилия. К голове 4 баллера крепится румпель 5, руль / крепится к баллеру фланцевым 2 или конусно-шпоночным соединением. Система управления рулевой машиной состоит из поста управления 7 и привода управления 8 насосами или электродвигателями.

Рис. 56. Рулевой привод

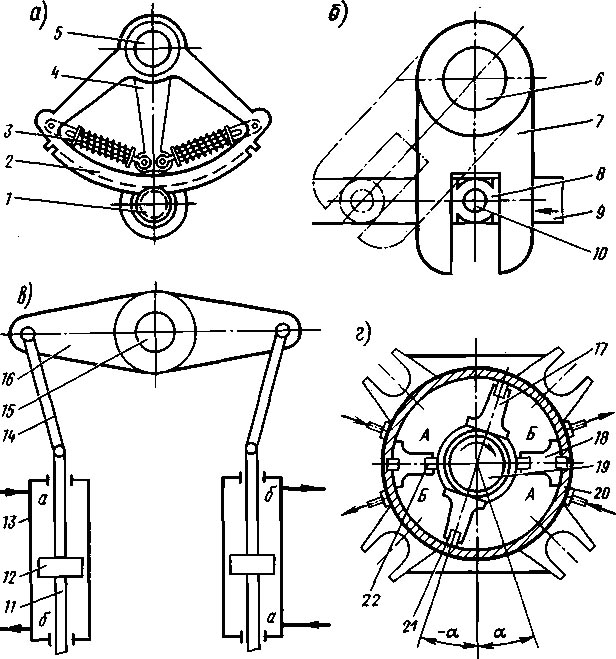

Рулевые приводы подразделяются на механические с штуртросовой, валиковой, винтовой и секторнозубчатой передачей на румпель, применяемые на малых судах; электромеханические с румпельно-секторным приводом баллера (рис. 57, а) и электрогидравлические (рис. 57, б,в,г).

Румпельно-секторный привод применяется с электрическими рулевыми машинами,

развивающими крутящий

момент до 150 кН-м. Он состоит из зубчатого сектора 2, поворачиваемого

шестерней 1 редуктора. Сектор свободно сидит на баллере 5 и

передает на него усилие через буферные пружины 3, смягчающие ударные

нагрузки, и через румпель 4.

Рис. 57. Приводы рулевых машин

На транспортных судах преимущественное распространение получили электрогидравлические приводы, достоинства которых заключаются в возможности создания высоких крутящих моментов при относительно малой массе и габаритных размерах, в высокой надежности и точности управления, в удобстве автоматизации и способности выдерживать значительные перегрузки без ухудшения эксплуатационных характеристик.

Электрогидравлические приводы оснащаются плунжерными, поршневыми и лопастными рулевыми машинами. Плунжерные рулевые машины с двумя гидроцилиндрами имеют одноплечий продоль-но-румпельный привод баллера (рис. 57, б). Румпель 7, ориентированный вдоль корпуса судна, жестко закреплен на баллере 6 и поворачивается штоком 9 плунжеров. Палец 10 штока воздействует на румпель 7 через сухарь 8, перемещающийся при повороте в пазу баллера. В четырехцилиндровых рулевых машинах привод баллера осуществляется через двуплечий румпель.

Отечественная промышленность выпускает плунжерные рулевые машины типизированного ряда Р различных типоразмеров и модификаций, различающихся количеством гидроцилиндров и типом насосов. Крутящий момент от 6,3 до 4000 кН-м, рабочее давление масла в системе гидропривода 10 МПа.

Поршневые рулевые машины (рис. 57, в) имеют двуплечий поперечно-румпельный привод баллера. Румпель 16, ориентированный поперек судна и жестко сидящий на баллере 15, поворачивается через шатуны 14 при перемещении поршней 12 со штоками 11 в гидроцилиндрах 13. В отличие от плунжерных поршневые электрогидравлические рулевые машины (ЭГРМ) имеют гидроцилиндры двойного действия. Поворот баллера в них осуществляется подачей масла в полости а или в полости б гидроцилиндров 13. Поршневые ЭГРМ имеют меньшую массу и габаритные размеры, чем плунжерные, при одинаковых рабочих давлениях. Польской фирмой "Гидростер" они выпускаются с крутящим моментом до 5 МН-м при рабочем давлении 12,5 МПа.

У лопастных ЭГРМ (Рис. 57, г) корпус 20 крепится к фундаменту, а ротор с лопастями 17 — к головке баллера 19. Поворот баллера происходит при подводе масла в полости А или Б, которые образованы подвижными лопастями 17 ротора и неподвижными лопастями 18 корпуса. Рабочие давления и крутящие моменты лопастных ЭГРМ зависят от надежности уплотнений 21, 22 между подвижными и неподвижными деталями. На транспортных судах устанавливаются лопастные ЭГРМ фирмы "Фриденбю" (Норвегия) и фирмы "АЕГ Шиффбау" (ФРГ). В последних крутящий момент достигает 5 МН-м при рабочих давлениях 6,5-9 МПа. В машинах используются 2-3 подвижных лопасти. Достоинством лопастных ЭГРМ являются малые габаритные размеры и более высокий КПД. Вместе с тем для замены уплотнений необходима полная разборка машины.

Помимо описанных выше рулевых гидравлических двигателей, в состав рулевой машины входят насосные агрегаты, состоящие из реверсивных насосов с регулируемой подачей или нереверсивных насосов с нерегулируемой подачей и золотниковым управлением. Насосы имеют электрический привод. При реверсе потоков в гидролиниях, соединяющих насосы с рулевыми гидравлическими двигателями, происходит изменение направления перекладки руля.

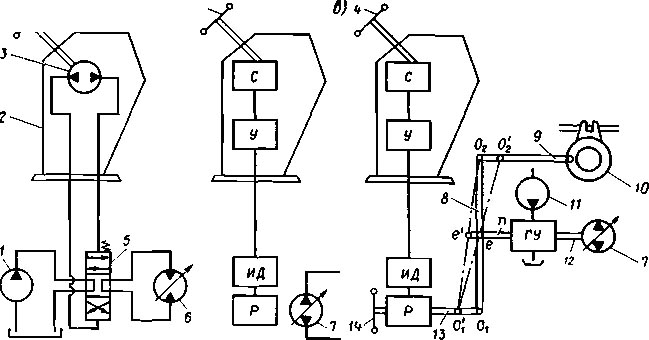

Действие системы управления заключается в передаче управляющего сигнала с поста управления рулевой машиной к органам управления насосом или золотниковым распределителем. В зависимости от способа передачи сигнала управления бывают гидравлические, электрические и электрогидравлические системы управления. В гидравлической системе управления (рис. 58, а) при вращении штурвала 4 в ту или другую сторону насос управления 3, расположенный в колонке 2, нагнетает масло в соответствующую полость управления золотникового

Рис. 58. Принципиальные схемы систем управления

распределителя 5, переключая его. Распределитель пропускает основной поток от насоса / к рулевому двигателю 6 в направлении, соответствующем стороне перекладки руля. В электрической системе управления (рис. 58, б) поворот штурвала 4 преобразуется в переменное напряжение сельсина С. Усилитель У усиливает сигнал, который поступает на исполнительный двигатель ИД. Редуктор Р понижает частоту вращения и передает выходной сигнал органу управления насосом 7. Знак управляющего сигнала соответствует стороне вращения штурвала 4, а абсолютное значение сигнала пропорционально углу поворота штурвала. Если выходное усилие редуктора Р оказывается недостаточным для воздействия на управляющий орган насоса 7, применяется электрогидравлическая система управления (рис. 58, в), в которой выходной сигнал редуктора Р усиливается гидроусилителем ГУ, использующим для этой цели энергию давления масла, подводимого к гидроусилителю от насоса системы управления //. Исполнительный двигатель ИД и редуктор Р образуют узел, называемый исполнительным механизмом. Выходное звено редуктора может иметь линейное или угловое перемещение. В первом случае исполнительный механизм называется "прибор ИМ-2", во втором "прибор ИМ-1".

Система управления может действовать в режимах "простой", "следящий" или "автомат". В режиме "простой" (см. рис. 58, о) при повороте штурвала 4 начинается перекладка руля. Как только рулевой по показанию аксиометра установит, что руль достиг заданного угла перекладки, он возвращает штурвал в исходное положение, прекращая работу насоса 3 и дальнейшую перекладку руля.

В режиме "следящий" поворотом штурвала 4 (рис. 58, в) рулевой задает сигнал на направление и значение угла перекладки, при достижении которого механизм обратной связи прекращает перекладку руля без участия рулевого. Поворот штурвала и связанное с ним изменение выхода тяги управления 13 редуктора влево приведут к повороту дифференциального рычага 8 вокруг точки 02, смещению точки Oj в точку 0[, а точки е - в е. При этом гидроусилитель ГУ через тягу 12 воздействует на управляющий орган насоса 7, подача которого вызовет поворот баллера 10 по часовой стрелке. Тяга обратной связи 9 при повороте баллера будет перемещать относительно центра 01 верхний конец дифференциального рычага 8 из точки 02 вправо до тех пор, пока тяга 12 гидроусилителя не достигнет положения е, соответствующего нулевой подаче насоса 7. Обратная связь баллера с насосом в приведенном примере является механической. В большинстве ЭГРМ используется электрическая обратная связь с помощью сельсинов.

В режиме "автомат" система управления, реагируя на сигналы гирокомпаса, автоматически удерживает судно на заданном курсе.

При выходе из строя дистанционного поста управления, находящегося в рулевой рубке, переходят на местный (резервный) пост управления в румпельном отделении, с которого маховиком 14 (рис. 58, в) непосредственно воздействуют на исполнительный механизм.

В соответствии с требованиями Регистра СССР рулевые устройства снабжают главным и вспомогательным рулевыми приводами. Главный привод должен обеспечивать перекладку полностью погруженного руля с 35° одного борта на 30° другого борта при максимальной скорости переднего хода. Время перекладки с 35° одного борта до 30° другого борта не должно превышать 28 с. Вспомогательный привод должен обеспечивать перекладку полностью погруженного руля с 15° одного борта до 15° другого борта не более чем за 60 с на переднем ходу. При этом скорость должна быть равна половине максимальной, но не менее 7 уз. В большинстве случаев насосные агрегаты главного и вспомогательного приводов работают на общий рулевой двигатель. При выходе из строя главного привода переход на вспомогательный должен происходить за время не более 2 мин.

Правила Регистра СССР предписывают установку двух или более главных приводов на всех атомных судах, пассажирских, нефтеналивных и ряде других судов водоизмещением более 10 тыс. т. В этом случае установка вспомогательного привода не требуется. Практически два главных привода устанавливаются на большинстве судов морского плавания. Если главный и вспомогательный приводы находятся в помещении, расположенном ниже ватерлинии, предусматривается аварийный привод, располагаемый выше палубы переборок. Этот привод должен обеспечивать перекладку руля при скорости переднего хода не менее 4 уз.

Рулевое устройство должно иметь ограничители поворота руля. Один из них при достижении максимального угла, не превышающего угол а = 35°, выключает рулевую машину; другой представляет собой упор, ограничивающий перемещение румпеля на угол [3 = а + 1,5°.

Управление главным рулевым двигателем должно быть предусмотрено с ходового мостика и из румпельного отделения. Около каждого поста управления устанавливают рулевые указатели. Разница между углами на шкале аксиометра и фактическим должна быть не более: Г при положении руля в диаметральной плоскости; 1,5° при углах перекладки до 5°; 2,5° при углах перекладки от 5 до 35°. Двигатели рулевых приводов должны допускать перегрузку не менее 1,5 момента, соответствующего расчетному в течение одной минуты.