|  |

phone: +7 495 1087345 fax: +7 495 1087345 office@trans-service.org |

RUSSIAN language only:

Ship’s auxiliary engines

Тепловые схемы испарительных и опреснительных установок

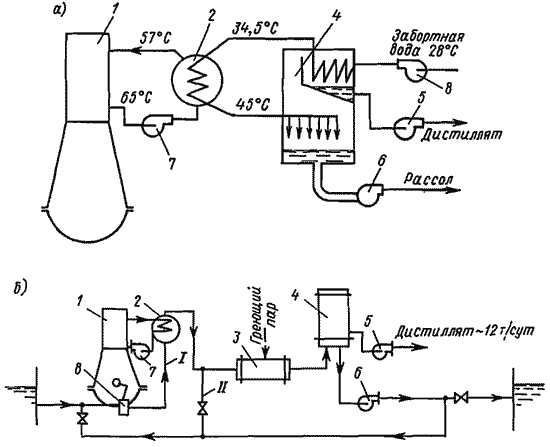

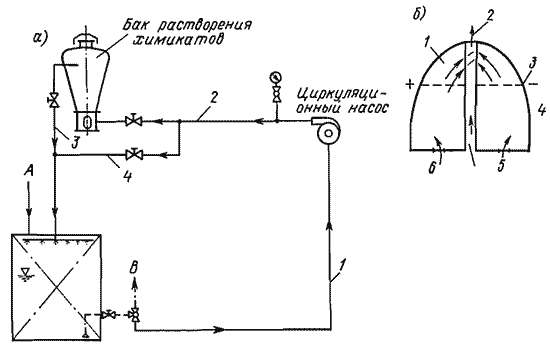

Тепловые схемы водоопреснительной установки РТМ типа «Тропик» с использованием теплоты охлаждающей системы главного двигателя и с адиабатным бесповерхностным испарителем изображены на рис. 1. В принципиальной схеме (рис. 1, а) вода из замкнутой системы охлаждения двигателя 1 прокачивается циркуляционным насосом 7 через водо-водяной теплообменник-подогреватель 2. За счет теплоты охлаждающей воды нагревается забортная вода, прокачиваемая по змеевику теплообменника после конденсатора-испарителя 4 питательным насосом 8. Из теплообменника морская вода поступает в испарительную камеру, где разбрызгивается и частично испаряется за счет внутренней теплоты. Образовавшиеся пары поступают в конденсационную камеру, откуда образовавшийся дистиллят откачивается насосом 5, Неиспарившаяся часть морской воды откачивается рассольным насосом 6.

Рис. 1. Тепловая схема опреснительной установки РТМ типа "Тропик": а - принципиальная; б - модернизированная.

Для повышения экономичности и эффективности работы опреснительной установки в тепловой схеме предусмотрен паровой подогреватель 3 (Рис. 1, б) для предварительного подогрева питательной воды перед входом в испаритель 4. Кроме того, на РТМ «Кассиопея» и «Козерог» произведена модернизация, заключающаяся в рециркуляции рассола - подогрев забортной воды в результате ее смешивания с частью откачиваемой из испарителя рассола. Для этого дополнительно проведен перепускной трубопровод 11.

Рециркуляция рассола позволяет уменьшить количество забортной воды, подаваемой в систему, и добиться постоянной ее температуры перед теплообменником путем регулирования количества перепускаемого рассола независимо от температуры забортной воды. Утилизационные опреснительные установки типа Д все чаще применяют с использованием теплоты охлаждающей системы дизелей в испарителях поверхностного кипящего типа отечественного производства.

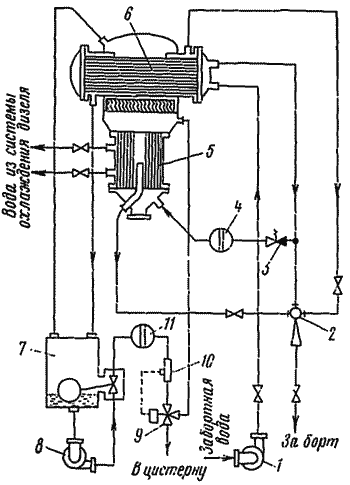

Тепловая схема опреснительной установки типа Д производительностью 5 т/сут, установленной на БМРТ «Север», показана на рис. 2.

Рис. 2. Тепловая схема опреснительной утилизационной установки типа Д.

Забортная вода прокачивается насосом 1 через конденсатор 6, откуда она поступает к рассольно-воздушному эжектору 2. Часть этой воды через невозвратно-запорный клапан 3 и ротаметр 4 направляется в испаритель 6. Греющая вода из системы охлаждения дизеля циркулирует в межтрубном пространстве батареи 5, и через стенки передает теплоту забортной воде, испаряющейся внутри трубок. Остающийся после испарения рассол из камеры испарения и паровоздушная смесь из конденсатора откачиваются эжектором за борт для поддержания необходимой концентрации испаряющейся воды и требуемого вакуума.

Вторичный пар, образовавшийся при испарении морской воды, сжижается в конденсаторе и поступает в сборник дистиллята 7, откуда насосом 8 через поплавковый регулятор уровня, ротаметр 11 и датчик соленомера 10 поступает к электромагнитному автоматическому клапану 9. В зависимости от солености дистиллята он направляется в цистерну пресной воды или обратно в испаритель.

Рациональная утилизационная поверхностная опреснительная установка датской фирмы «Атлас» установлена на судах ППР типа «Грумант», РТМ типа «Атлантик» и плавбазах типа «Рыбацкая слава».

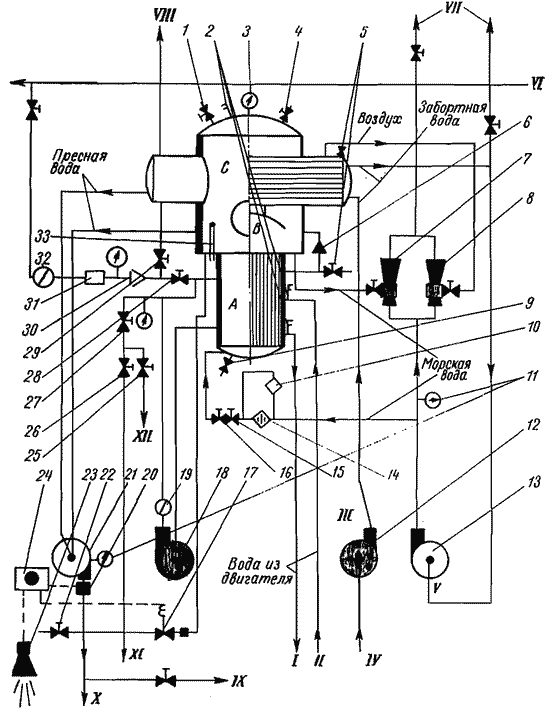

Тепловая схема водоопреснительной установки типа «Атлас» показана на Рис. 3.

Рис. 3. Тепловая схема вакуумной утилизационной установки типа "Атлас".

Опреснитель состоит из испарителя А, сепаратора В и конденсатора С. Работа опреснителя состоит в следующем. Часть охлаждающей воды, выходящей из системы охлаждения двигателя внутреннего сгорания, при температуре обычно 60 - 65° С пропускается через испаритель А и, циркулируя с наружной поверхности его трубок, нагревает морскую воду, проходящую по трубкам. Забортная соленая вода испаряется при температуре около 38 °С, являющейся температурой ее насыщения благодаря вакууму ~93%, создаваемому в опреснителе эжектором. При изменении температуры забортной воды выше или ниже 30 — 32 °С соответственно и температура насыщения в испарителе будет выше или ниже 38 °С.

Вследствие низкой температуры испарения и в связи с тем, что в испаритель подается в три-четыре раза больше греющей воды, чем питательной забортной, образование накипи на его трубках будет минимальным.

Водяной пар, образующийся в испарителе А, проходит через сепаратор В, где осушается благодаря механической сепарации отбойным щитом, и направляется в конденсатор С. Здесь от охлаждающего действия забортной воды, прокачиваемой внутри трубок конденсатора, пар конденсируется и пресная вода (дистиллят) отводится от опреснителя.

В случае необходимости опреснительные установки могут работать на свежем паре, подводимом от вспомогательных парогенераторов.

Установка обслуживается эжекторами, один из которых соединен с конденсатором С и обеспечивает отсос воздуха для создания вакуума. Другой эжектор отсасывает из сепаратора В соленую воду, не успевшую испариться и занесенную из испарителя в сепаратор. Кроме эжекторов в установке имеются два центробежных одноступенчатых насоса, один из которых обеспечивает эжекторы рабочей водой, а другой откачивает пресную воду из конденсатора в цистерны пресной воды.

На корпусе опреснителя установлены: клапан-прерыватель вакуума 1, термометры 2, вакуумметр 3, предохранительный клапан 4, воздухоспускные клапаны 5, соленоидный клапан 6, спускной клапан 9 и водомерное стекло 33.

Горячая вода подается в испаритель из системы охлаждения двигателей по трубопроводу II, а выпускается — по трубопроводу I. Морская охлаждающая вода по трубопроводам IV и III прокачивается насосом 12 через конденсационные трубки. Из конденсатора часть охлаждающей воды уходит за борт по трубопроводу VII, а остальное количество по трубопроводу V отсасывается эжекторным насосом 13 и нагнетается по двум направлениям: часть по трубопроводу с манометром 11 к эжекторам (воздушному 8 и водяному 7), которые обеспечивают вакуум в конденсаторе и сепараторе; другая часть поступает в испаритель через расходомер 10 или, минуя его, через клапан 14 и регулировочный и пружинный клапаны 15 и 16 в испаритель для опреснения.

В качестве теплоносителя вместо горячей воды в установке можно использовать свежий пар, идущий из вспомогательного парогенератора по магистрали VI через фильтр 32, редукционный клапан 31, сопло 30 и запорный клапан 28. Давление и температура контролируются манометром и термометром; в случае превышения нормального давления пар стравливается через предохранительный клапан 29 и трубопровод VIII в атмосферу. Конденсат из испарителя отсасывается насосом 18 и через фильтр 19 может направляться для повторной циркуляции в испаритель.

Давление конденсата контролируется манометром, установленным у клапана 27, который пропускает конденсат через клапан 25 и выпускной конденсатный трубопровод XII.

Отвод образующегося конденсата от опреснителя осуществляется через клапан 26 по трубопроводу XI. Дистиллят из опреснителя отсасывается насосом 21 и по трубопроводу X направляется в емкость для пресной воды. Качество получаемого дистиллята контролируется соленомером 24 от датчика 20. В случае засаливания дистиллята подается сигнал зуммером 23.

Пробу дистиллята можно отбирать через кран 22 по трубопроводу с соленоидным клапаном 17 от сепаратора В. В случае необходимости дистиллят через клапан и трубопровод IX можно спустить за борт.

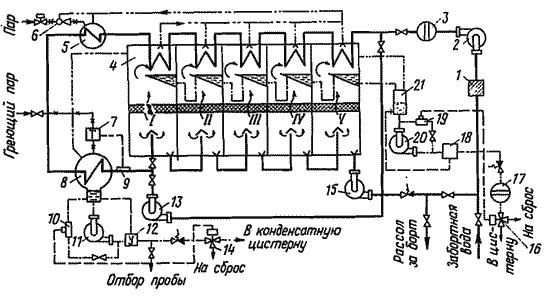

Рис. 4. Тепловая схема пятиступенчатого бесповерхностного адиабатного опреснителя типа М.

Тепловая схема пятиступенчатого бесповерхностного адиабатного опреснителя типа М, установленного на РПБ «Восток», изображена на Рис. 4. Забортная вода циркуляционным питательным насосом 2 засасывается через фильтр 1 и подается через расходомер 3 в конденсаторы опреснителя 4. Проходя последовательно по змеевикам ступеней опреснителя, вода повышает свою температуру за счет теплоты конденсирующегося водяного пара. Перегрев питательной воды осуществляется при прохождении конденсатора 5 эжектора и парового подогревателя 8. Перегретая по отношению к температуре насыщения, соответствующей давлению в первой ступени испарителя, питательная вода, проходя последовательно камеры испарения, испаряется в каждой ступени с I по V последовательно, так как давление в ступенях все время снижается. Поддержание в ступенях вакуума осуществляется двухступенчатым пароструйным эжектором 6, который отсасывает воздух через систему дроссельных шайб, обеспечивающих создание необходимого перепада давлений в камерах.

Для уменьшения накипеобразования расчетная температура забортной питательной воды за подогревателем равна 77 °С. В каждой ступени вода охлаждается на 7° и отсасывается из последней ступени V рассольным насосом 15 при температуре 42 °С. Поддержание температуры забортной воды за подогревателем на требуемом уровне осуществляется автоматически регулятором 7, получающим импульс от датчика 9.

Вторичный пар, образовавшийся в камерах испарения, сепарируется и конденсируется. Образовавшийся в конденсаторах дистиллят под действием разности давлений перетекает по ступеням в сборник дистиллята 21. Из сборника он отсасывается дистиллятным насосом 20 и через регулятор уровняв типа РУК и ротаметр 17 подается к автоматическому переключающему клапану 16, который в соответствии с импульсом от датчика соленомера 19 направляет дистиллят в цистерну пресной воды или на сброс. По аналогичной схеме происходит откачивание конденсата греющего пара из подогревателя насосом 11, регулятором уровня 12 и переключающим автоматическим клапаном 14, действующим от датчика 10.

Рециркуляция рассола забортной воды по замкнутому контуру используется для химической чистки теплообменных поверхностей 5%-ным раствором ингибированной соляной кислоты и осуществляется специальным насосом 13. Установка выводится на режим и работает автоматически, что обеспечивается наличием:

- регулятора температуры подогрева забортной питательной воды для поддержания заданной производительности;

- контрольных приборов, обеспечивающих номинальную соленость дистиллята и конденсата;

- регулятора РУК, обеспечивающего устойчивую работу дистиллятного и конденсатного насосов;

- системы автоматического регулирования и защиты, осуществляющей:

- выключение установки при отклонениях температуры подогрева питательной воды или повышении температуры и уровня рассола в камерах испарения; - сигнализацию о ненормальной работе установки на режиме и срабатывание защиты по любому из перечисленных импульсов.

Как уже упоминалось, дистиллят, получаемый в вакуумных опреснителях, для использования в качестве питьевой водыдолжен подвергнуться соответствующей обработке, которая заключается в минерализации и озонировании.

Для достижения качества питьевой воды, соответствующего требованиям санитарной инспекции, а также нормам ГОСТ 2874 — 73, в дистиллят добавляют в соответствующей дозировке следующие химикалии: натриумфторид, натриумгидрогенкарбонат, натриумгидрогенсульфат, магнезиумсульфат, натриумсульфат, кальциумхлорид.

Установка по минерализации (рис. 5, а) состоит из бака-растворителя, в котором в нижней части расположено смотровое окно. Циркуляционный насос всасывает по трубопроводу 1 дистиллят из цистерны А, куда он поступает из опреснительной установки, и подает по наружному трубопроводу 2 в бак-растворитель, в который предварительно засыпаны химикалии. В результате циркуляции дистиллята происходит процесс минерализации в течение 20 — 30 мин. Из бака по переливному трубопроводу 3 минерализованный дистиллят поступает вновь в цистерну. В случае необходимости можно перепустить дистиллят от насоса по обводному трубопроводу 4.

Рис. 5. Схемы установки по минерализации дистиллята для питьевой воды (а) и озоногенератора (б): 1 - озон, 2 - озонированный дистиллят, 3 - клемма подвода тока, 4 - трубка с пробковой изоляцией, 5 - поступление дистиллята, 6 - поступление воздуха.

После минерализации вода по трубопроводу В поступает к генератору озона, схема которого показана на рис. 5, б (поз. 1 - 6, на рисунке объяснены в подрисуночной подписи). Озоногенератор монтируют в шкафу с приборами контроля и автоматизации процесса. Озоногенератор производит 13 г озона в час. Концентрация озона составляет 25 мг озона на 1 лводы. Для работы установки требуется фильтрованный воздух в количестве 500 л/ч. Производительность озоногенератора составляет 4 м3/ч пресной воды. В результате озонирования питьевая вода стерилизуется в бактериологическом отношении и улучшает свои вкусовые качества.