|  |

тел.: +7 495 1087345 факс.: +7 495 1087345 office@trans-service.org |

Судоремонт

Неисправности втулок цилиндров и способы их устранения

Трещины на втулке цилиндра.

Причины: чрезмерные механические напряжения, резкое охлаждение вследствие дефектов литья или структуры металла.

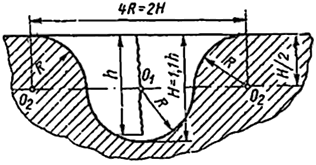

Способы устранения: трещины на зеркале цилиндра в исключительных случаях удалить разделкой (см. рис.); сквозные трещины в нижней части втулки заделать сшивкой, стяжками или хомутами; галтели опорных буртов с трещинами проточить (для наращивания металла использовать электродуговую наплавку).

Примечания: При проведенном висключительных случаях ремонте втулку подвергают гидравлическому испытанию со стороны огня на 1/3 длины втулки на давление 1,5 Рmax, со стороны воды — на давление не менее 0,68 МПа.

Откалывание верхнего посадочного бурта втулки цилиндра.

Причины: перекос втулки в блоке из-за низкой точности обработки, коррозии, попадания загрязнений под посадочную поверхность; несоответствие материала втулок; отсутствие галтели в переходе опорного бурта вследствие чрезмерных сил при затяжке крышек цилиндров; свободное колебательное перемещение втулок в нижнем опорном бурту, неравномерное охлаждение.

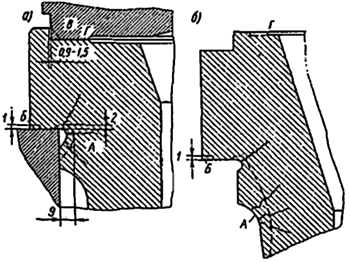

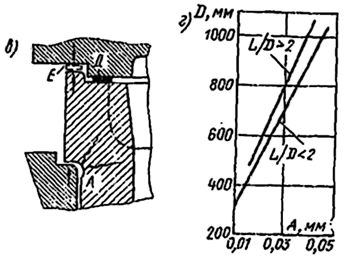

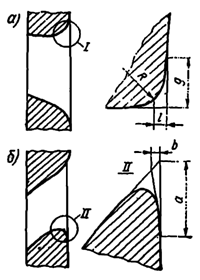

Способы устранения: точно обработать посадочные места втулки и блока, тщательно зачистить посадочные места перед постановкой, равномерно затянуть крышки цилиндра, индивидуально подогнать втулки к блоку, выбрать место перехода тела втулки в опорный бурт по радиусу (участок А на рис. а, б, в), изменить плечо опорной поверхности крышек на втулку и втулки на блок удалением металла (штрихпунктирные участки АБВГ) или переносом опорного бурта из плоскости Д в плоскость Е; проточить галтель и наплавить чугун по специальной технологии.

Примечания: Отклонение от перпендикулярности поверхности верхнего посадочного бурта оси втулки допускают не более, чем указано на чертежах и на рис. г в зависимости от отношения длины L втулки к ее диаметру D.

Износ и повреждение втулки цилиндров со стороны охлаждения.

Причины: Вибрационное разрушение от ударов поршня о втулку при перекладке, коррозия от действия охлаждающей воды; покрытие поверхности смазочным материалом.

Способы устранения: Язвенные разъедания заделать пластмассой, зачистить, произвести обработку охлаждающей воды хроматощелочной присадкой, уменьшить зазор между втулкой и поршнем для снижения силы удара при перекладке, использовать более стойкие материалы для покрытия.

Примечания: Если глубина кратеров разрушения достигает 10% толщины стенки втулки, необходимо произвести гидравлическое испытание втулок. Необходимо проверить состояние и зазоры в посадочных буртах и диаметры уплотнительных колец.

Повреждение резиновых уплотнительных колец втулок.

Причины: Высыхание, разрывы вследствие вибрационных колебаний и нарушения охлаждения, низкого качества материала колец; соприкосновение колец с острыми кромками или с кратерами, получившимися вследствие коррозии посадочных гнезд под кольца.

Способы устранения: Поднять и осмотреть втулки, восстановить канавки кольца проточкой, заполнить пластмассой кратеры, подобрать новые бесшовные кольца необходимого диаметра из маслостойкой и высокотемпературостойкой эластичной резины.

Примечания: Внутренний диаметр новых колец должен быть меньше на 5% диаметра выточки под кольцо. Наружный диаметр колец должен быть больше диаметра опорной поверхности блока на 20 — 25% толщины кольца.

Чрезмерный или неравномерный износ зеркала втулки цилиндра.

Причины: Низкое качество или несоответствие материалов, топлива и масла; попадание воздуха с высоким содержанием абразивных примесей; нарушение центровки движения, монтажных зазоров, подачи топлива в цилиндр, системы охлаждения; коррозия; наличие статического электричества и вибрации; большое число пусков, низкий уровень обслуживания и ремонтов.

Способы устранения: Расточить и отшлифовать цилиндровые втулки до размера ремонтного диаметра втулок поршней; применить хромовые гальванические покрытия, металлизацию, плазменную наплавку с последующим гидравлическим испытанием со стороны воды и огня; заменить поршни, поршневые кольца; твердость поршневых колец должна быть примерно на НВ 20 ниже, чем твердость втулки цилиндра.

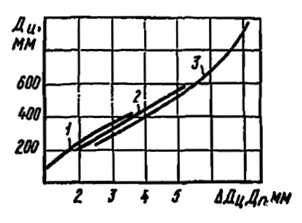

Примечания: Предельно допустимые зазоры между тронком поршня и цилиндром (Δ - Dц- Dп) представлены на рисунке, где кривые 1 — 3 даны для дизелей с частотой вращения (с-1) соответственно 8,33; 2,5-8,33; 2,5.

Заедания поршня в цилиндре.

Причины: Отклонение размеров деталей ЦПГ от допустимых; нарушение системы смазывания, охлаждения; попадание кусочков кокса, поломанных колец между поршнем и цилиндром; прорыв газов из камеры сгорания и «сдувание» масляной пленки; неправильная сборка ЦПГ и центровка; вибрационные колебания и температурное расширение острых кромок выпускных окон.

Способы устранения: Осмотреть, провести дефектоскопию, необходимую обработку, проверить геометрические размеры, провести гидравлические испытания втулки и поршня со стороны воды и огня.

Примечания: Допустимое отклонение от цилиндричности втулки δ = 0,00082 D+0,37 мм для D=550÷600 мм; δ = 0,0021 D - 0,3 мм для D>600 мм.

Микрозадиры или микроизносы зеркала цилиндра.

Причины: Попадание воды со смазочным маслом; недостаточное количество масла; окисление масляной пленки кислородом свежего заряда и продуктами сгорания и ее разрыв; несоответствие сортов применяемых масел и применение высокосернистого топлива; нарушение системы охлаждения и центровки движения.

Способы устранения: Проверить и устранить причины возникновения дефекта, проконтролировать качество и соответствие смазочного материала, увеличить его количество.

Примечания: Способ измерения микрозадиров еще не найден.

Задиры зеркала втулки цилиндра.

Причины: Использование несоответствующего металла, смазочного материала; несоответствие геометрических размеров, шероховатости поверхности, режимов обработки; наличие острых кромок у поршневых колец, отслаивание покрытия поршневых колец поршня, деформация втулки вследствие тепловых или механических нагрузок; закоксовывание поршневых колец; недостаток смазочного материала и разрыв масляной пленки из-за попадания кокса. механических частиц или абразивов; смывание топливом смазочного материала, окисляемость поверхностей.

Способы устранения: Склонность к задирам можно уменьшить путем применения высококачественных масел с повышенными антизадирными свойствами, увеличением маслоемкости поверхностей трения благодаря обеспечению их оптимальной микрогеометрии и применению пористых материалов; не допускать отклонений форм деталей, в частности обеспечить точные геометрические размеры деталей ЦПГ; применять специальные покрытия (молибденирование, сульфоцианирование, фосфатирование, лужение, омеднение, сульфицирование, графитирование и т. п.); изготовлять детали из стойких к задирам материалов.

Примечания: Финишную обработку зеркала следует вести при определенной шероховатости, нужно создавать возможно большую опорную поверхность при обязательном наличии на обрабатываемой поверхности сетки углублений (микровпадин) для образования масляных карманов, обеспечивающих высокую маслоемкость поверхности трения.

Натиры на зеркале втулки цилиндра в районе выпускных окон.

Причины: Коробление втулки около перемычек окон вследствие перегрева; перекос поршня, нарушения пленки, смазочного материала.

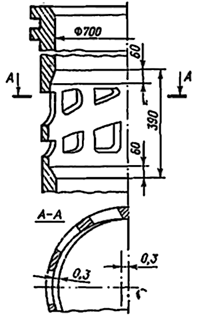

Способы устранения: Проверить зазоры между поршнем м цилиндром; в районе выпускных окон произвести эксцентрическую расточку втулки цилиндра диаметром большим, чем основной (см. рис.).

Примечания: На некоторых дизелях отклонение от концентричности достигает 0,3 — 0,5 %.

Деформация втулки.

Причины: Действие неравномерных монтажных сил, ударных импульсов во время работы; неравномерное температурное воздействие.

Способы устранения: Выпрессовать втулки; обмерить посадочные пояса и опорные бурты втулки и блока; проверить и заменить уплотнительные кольца; восстановить посадочные бурты.

Примечания: Требования к посадочным буртам приведены в конструктивных особенностях. Допустимо изменение системы охлаждения зарубашечного пространства для равномерного охлаждения втулки.

Наработок на зеркале цилиндра.

Причины: Отсутствие закруглений на кромках поршневых колец; образование нагара на поршнях и кольцах из-за плохого сгорания топлива, низкого качества и обилия смазочного материала.

Способы устранения: Проверить распыл форсунок, отрегулировать подачу смазочного материала для цилиндров; снять острую фаску с верхнего поршневого кольца.

Примечания: Форму поршневых компрессионных колец определяет дизелестроительный завод.

Ступенчатая выработка в зоне остановки верхнего поршневого кольца в ВМТ.

Причины: Естественное изнашивание; неудовлетворительное смазывание зеркала цилиндра; несоответствие металла колец и втулки; низкое качество распыла и сгорания топлива.

Способы устранения: Восстановить выработанный лоясок вместе со всей рабочей поверхностью втулки плазменным напылением, наплавкой или хромированием.

Примечания: Перед восстановлением проводят ультразвуковую дефектоскопию на отсутствие трещин и гидравлическое испытание.

Выкрашивание азотированного слоя, появление цветов побежалости и коррозии, наволакивание металла.

Причины: Перегрев вследствие заедания поршня в цилиндре.

Способы устранения: Шлифовать, хонинговать втулки цилиндра под ремонтный размер.

Примечания: Параметр шероховатости поверхности, отклонение от круглости и продольного сечения не должны превышать номинальных допусков.

Кавитационное выкрашивание металла опорного бурта перпендикулярно опорной поверхности.

Причины: Пульсирующее воздействие воды, водяных паров и воздуха с высокими температурой и давлением через относительно малый зазор вследствие отвода охлаждающей воды ниже опорного бурта.

Способы устранения: Установить резиновое уплотнительное кольцо, проточить по радиусу поврежденный участок или снять нижний слой опорного бурта и установить проставочное кольцо; сместить центр опоры крышки, проточив опорную поверхность под крышку на втулке; уменьшить плечо с опорным буртом.

Примечания: При установке резиновых колец необходимо проверить, соответствует ли теплостойкость резины температуре канавки.

Откалывание кромок продувочных и выпускных окон.

Причины: Задевание кромок поршневых колец за кромки окон, деформация втулки; попадание посторонних предметов или кусочков поломанных поршневых колец.

Способы устранения: Строго соблюдать размеры кромок окон.

Примечания: Схема закругления кромок окон показана на рис. а для выпускных окон, на б — для продувочных окон.

Размеры кромок окон во втулках цилиндров для некоторых тихоходных судовых дизелей должны быть (см. рис.) а≥15÷20; в 2÷3, g≥10÷20; l≥1÷3;

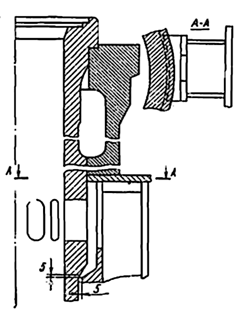

Обрыв втулки цилиндра.

Причины: Дефекты металла: неправильная центровка и обжатие.

Способы устранения: При каждом подъеме втулок проводить дефектоскопию, особенно верхнего посадочного бурта; при необходимости проточить бурт до чистого металла.

Примечания: Для некоторых дизелей типа ДКРН предусмотрено страхующее устройство на случай обрыва втулки (см. рис.).

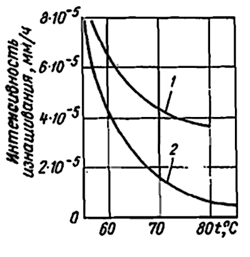

Чрезмерная коррозия наружной поверхности втулки цилиндра.

Причины: Низкое качество воды для охлаждения дизеля; резкая смена температуры при переменных режимах; отсутствие или неисправность протекторов при охлаждении забортной водой.

Способы устранения: Очистить втулку с помощью химических средств при значительном разъедании, произвести поверочный расчет втулки на прочность; допускается антикоррозионное покрытие втулки.

Примечания: При глубине коррозии более 20% толщины стенки необходимо провести гидравлическое испытание со стороны огня. Зависимость интенсивности изнашивания втулки цилиндра от температуры охлаждения воды показана на рис.: 1, 2 — соответственно для двухтактных и четырехтактных дизелей.