|  |

тел.: +7 495 1087345 факс.: +7 495 1087345 office@trans-service.org |

Теория корабля

Противокоррозионные меры

Борьба с коррозией проводится различными способами в зависимости от характера воздействия агрессивной среды, назначения конструкции и условий ее эксплуатации.

В настоящее время используются такие способы защиты металла, как легирование, ингибиторная защита, защитные покрытия, электрохимическая защита. Лакокрасочные покрытия часто используют в сочетании с проекторной или катодной защитой.

Для повышения коррозионной стойкости судовых конструкций, выполненных из стали, ее легируют хромом, никелем, титаном, молибденом и некоторыми другими элементами. Как показала практика, коррозионная стойкость хромоникелиевой нержавеющей стали в морской воде достигается только при содержании в ней 17-19 % хрома и 8-10 % никеля, из-за чего значительно повышается стоимость стали. Следует учитывать, что нержавеющая сталь, являясь коррозионно стойкой в морской воде, в то же время склонна к язвенной коррозии, интенсивность которой может достигать значительных размеров, из-за чего необходимы дополнительные затраты на электрохимическую защиту. По причине высокой стоимости титановых сплавов и сложности технологии их применение в отечественном судостроении весьма незначительно, несмотря на широкое распространение титана и высокую коррозионную стойкость его сплавов. Более широко в морском судостроении используется медь и большинство ее сплавов, которые применяются для деталей судовых механизмов и работают в морской воде без специальных средств защиты от коррозии, так как являются коррозионно стойкими. Медные сплавы гораздо меньше подвержены обрастанию морскими организмами, их применение ограничивается только дефицитностью меди.

Ингибиторную защиту от коррозии в судовых условиях применяют в системе охлаждения двигателей внутреннего сгорания, для защиты балластных танков и судовых цистерн.

Ингибитором коррозии называют вещество, при введении небольшого количества которого в коррозионно-активную среду замедляется процесс коррозии металла и сохраняется при этом неизменными физико-химические свойства ингибитора. В качестве ингибиторов наиболее часто используются нитратно-хроматные, хроматно-щелочные присадки, хроматы натрия и калия, эмульсионные присадки. Вторым направлением применения ингибиторов на морском флоте является использование поверхностно-активных веществ, растворяющихся в нефтепродуктах и обладающих хорошей агдезией к металлу. Ингибитор вытесняет с поверхности металла воду и образует защитную пленку. Ингибиторы способствуют образованию на стальных поверхностях защитной пленки, в результате чего скорость коррозии в среде нефтепродуктов снижается в несколько десятков раз.

Металл можно защитить от коррозии нанесением на его поверхность защитного покрытия. В зависимости от вида защитной пленки покрытия бывают лакокрасочные, металлические, неметаллические, плакитированные, оксидные, металлизационные и др.

Из всех видов защитных покрытий в судостроении наибольшее распространение получили лакокрасочные, чему способствуют сравнительно низкая стоимость и простота нанесения. Лакокрасочные материалы представляют собой многокомпонентные системы, способные при нанесении на защищаемую поверхность высыхать с образованием пленок, удерживаемых силами сцепления. Эта пленка не только отделяет металл от внешней среды, но и препятствует образованию гальванических пар на поверхности металла.

По сравнению с лакокрасочными металлические покрытия обладают большей механической прочностью, но из-за сложности нанесения покрытия стоимость их более высока. Металлические защитные покрытия наносят гальваническим, химическим и горячим способом, для чего применяются такие металлы, как медь, цинк, олово, никель, хром и др. В судостроении наиболее широко используется цинкование, которому подвергается большинство трубопроводов судовых систем и некоторые дельные вещи.

Цинковое покрытие, имея хорошее сцепление с основным металлом, обладает низкой механической прочностью, что нужно учитывать при эксплуатации. При образовании гальванической пары цинковое покрытие, обладая более низким потенциалом, является анодом и будет сохранять от коррозионного разрушения основной металл.

Никелирование применяется в защитно-декоративных целях и качестве одного из слоев многослойных покрытий. Хромирование применяется для придания износостойкости, восстановления размеров изношенных деталей, защиты от коррозии. Покрытия из меди должны обладать хорошим сцеплением с металлом и иметь высокую прочность и эластичность.

Из неметаллических покрытий на судах часто применяют цемент и бетон для покрытия отсеков двойного дна льял, ватервейсов и других мест, где скапливается вода. Кроме этого, для защиты судовых конструкций от коррозионного разрушения применяются такие материалы, как битум и пластмассовые материалы. Применение неметаллических покрытий экономически целесообразно ввиду их невысокой стоимости.

Плакитированное покрытие создается в результате прокатки основного металла и листов из нержавеющей стали, меди, аллюминия и др. Для лучшего сцепления металлов прокатывание ведут с нагревом, благодаря чему обеспечивается диффузия между основным металлом и покрытием. Такое покрытие в судостроении применяется редко из-за сложности и высокой стоимости.

При оксидировании на поверхности металла искусственно создают прочную и плотную защитную пленку окислов железа, обладающих высокой коррозионной стойкостью. Этот метод в судостроении используется для временной защиты в период постройки судна, а также для улучшения защитных свойств лакокрасочных покрытий.

Металлизационные покрытия получают путем напыления на поверхность основного металла другого металла, обладающего лучшими антикоррозионными свойствами, с помощью портативных аппаратов.

Рассмотренные методы борьбы с коррозией основаны на образовании защитной пленки на поверхности металла, которая легко может быть повреждена и металл в этом месте может быстро разрушаться. Замедление или прекращение коррозии металла может быть достигнуто путем электрохимической зашиты, которая подразделяется на протекторную или катодную.

Принцип действия протекторной зашиты заключается в том, что к основному металлу (защищаемому) присоединяют другой металл с более высоким отрицательным потенциалом. В образованной таким образом гальванической паре будет растворяться металл протектора, являясь анодом, а основной металл не разрушается. Протекторы для защиты корпусов и механизмов морских судов от коррозии изготовляются из сплавов на основе цинка, алюминия и магния. Простота выполнения и отсутствие эксплуатационных расходов обеспечивают широкие возможности для применения протекторной защиты, которая используется для защиты корпусов, танков, теплообменных аппаратов и других судовых конструкций. Для установки протектора к наружной обшивке судна приваривают специальную арматуру, а корпус в месте установки протектора и сам протектор со стороны, обращенной к корпусу, до постановки покрывают 6-10 слоями этинолевой краски. Основными критериями срока службы протектора являются его износ и прочность крепления арматуры к корпусу судна.

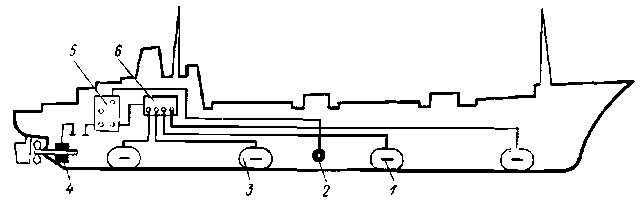

Рис. 151. Схема размещения элементов катодной защиты от коррозии подводной части корпуса

При катодной защите электродный потенциал в морской воде изменяют наложением электрического тока от внешнего источника. Принцип работы катодной защиты можно рассмотреть по схеме, указанной на рис. 151. От источника питания 5 постоянный ток напряжением 12-24 В через распределительные щиты 6 подается к анодным узлам 1. Вокруг анода в пределах 2-3 м располагается околоанодный экран 3, который служит для уменьшения пиковых значений электродных потенциалов вблизи анодов. Схема предусматривает установку одного или нескольких электродов сравнения 2, которые выполняют функции датчиков. Имея собственный постоянный электродный потенциал, они улавливают сдвиг потенциала защищаемой конструкции от стационарного и подают сигнал на регулирующее устройство плотности тока. Аноды изготовляются из графита, алюминия и его сплавов, свинцово-серебряного сплава, платины и других материалов и крепятся к корпусу судна через диэлектрик. Околоанодные экраны чаще выполняются из стеклопластикового покрытия, которое наформовывается на корпус судна. Используя катодную защиту, необходимо предусмотреть установку токосъемного устройства 4, описанного выше. При очередном доковании судна следует осмотреть все элементы катодной защиты и результаты внести в доковый акт. При механической очистке корпуса судна следить, чтобы не повредить аноды.