|  |

тел.: +7 495 1087345 факс.: +7 495 1087345 office@trans-service.org |

Судовые паровые котлы

Коррозия в судовых котлах

Виды коррозии. В процессе работы элементы парового котла подвергаются воздействию агрессивных сред - воды, пара и дымовых газов. Различают коррозию химическую и электрохимическую.

Химическая коррозия, вызванная паром или водой, разрушает металл равномерно по всей поверхности. Скорость такой коррозии в современных судовых котлах низкая. Более опасна местная химическая коррозия, вызываемая агрессивными химическими соединениями, содержащимися в отложениях золы (серы, окислов ванадия и т. п.).

Наиболее распространенной и опасной является электрохимическая коррозия, протекающая в водных растворах электролитов при возникновении электрического тока, вызванного разностью потенциалов между отдельными участками металла, отличающимися химической неоднородностью, температурой или качеством обработки. Роль электролита выполняют вода (при внутренней коррозии) или сконденсировавшиеся пары воды в отложениях (при наружной коррозии). Возникновение таких микрогальванических пар на поверхности труб приводит к тому, что ион-атомы металла переходят в воду в виде положительно заряженныхионов, а поверхность трубы в этом месте приобретает отрицательный заряд. Если различие в потенциалах таких микрогальванических пар незначительно, то на границе металл-вода постепенно создается двойной электрический слой, который тормозит дальнейший ход процесса. Однако в большинстве случаев потенциалы отдельных участков различны, что обусловливает возникновение ЭДС, направленной от большего потенциала (анода) к меньшему (катоду). При этом с анода в воду переходят ион-атомы металла, а на катоде накапливаются избыточные электроны. В результате ЭДС и, следовательно, интенсивность процесса разрушения металла резко снижаются. Это явление называется поляризацией. Если потенциал анодауменьшается в результате образования защитной оксидной пленки или роста концентрации ионов металла в районе анода, а потенциал катода практически не изменяется, то поляризация носит название анодной.

При катодной поляризации в растворе у катода резко падает концентрация ионов и молекул, способных удалять избыточные электроны с поверхности металла. Из этого следует, что основным моментом борьбы с электрохимической коррозией является создание таких условий, когда будут поддерживаться оба вида поляризации. Практически достигнуть этого невозможно, так как в котловой воде всегда имеются деполяризаторы - вещества, вызывающие нарушение процессов поляризации.

К деполяризаторам относятся молекулы О2 и СО2, ионы Н+, Сl- и SO-4, а также окислы железа и меди. Растворенные в воде СО2, Cl- и SO-4 тормозят образование на аноде плотной защитной оксидной пленки и тем самым способствуют интенсивному протеканию анодных процессов. Ионы водорода Н+ снижают отрицательный заряд катода.

Влияние кислорода на скорость коррозии стало проявляться в двух противоположных направлениях. С одной стороны, кислород увеличивает скорость коррозионного процесса, так как является сильным деполяризатором катодных участков, с другой оказывает пассивирующее действие на поверхность. Обычно детали котла, изготовленные из стали, имеют достаточно прочную первоначальную оксидную пленку, которая защищает материал от воздействия кислорода до тех пор, пока не будет разрушена под действием химических или механических факторов.

Скорость гетерогенных реакций (к которым относится и коррозия) регулируется интенсивностью следующих процессов: подводом к поверхности материала реагентов (в первую очередь деполяризаторов); разрушением защитной оксидной пленки; удалением продуктов реакции от места ее протекания. Интенсивность же этих процессов во многом определяется гидродинамическими, механическими и тепловыми факторами. Поэтому меры по снижению концентрации агрессивных химических реагентов при высокой интенсивности двух других процессов, как показывает опыт эксплуатации котлов, обычно малоэффективны. Отсюда следует, что решение проблемы предотвращения коррозионных повреждений должно быть комплексным, когда учитываются все факторы, влияющие на исходные причины разрушения материалов.

Электрохимическая коррозия. В зависимости от места протекания иучаствующих в реакциях веществ различают следующие виды электрохимической коррозии:

- кислородную (и ее разновидность - стояночную),

- подшламовую (иногда называемую „ракушечной"),

- межкристаллитную (щелочная хрупкость котельных сталей),

- щелевую и

- сернистую.

Кислородная коррозия наблюдается в экономайзерах, арматуре, питательных и опускных трубах, пароводяных коллекторах и внутриколлекторных устройствах (щитах, трубах, пароохладителях и т.п.). Особенно сильно подвержены кислородной коррозии змеевики второго контура двухконтурных котлов, утилизационных котлов и паровых воздухоподогревателей. Кислородная коррозия протекает во время действия котлов и зависит от концентрации кислорода, растворенного в котловой воде.

Скорость кислородной коррозии в главных котлах низкая, что обусловлено эффективной работой деаэраторов и фосфатно-нитратным водным режимом. Во вспомогательных водотрубных котлах она нередко достигает 0,5 - 1 мм/год, хотя в среднем лежит в пределах 0,05 - 0,2 мм/год. Характер повреждения котельных сталей - язвы небольших размеров.

Более опасной разновидностью кислородной коррозии является стояночная коррозия, протекающая в период бездействия котла. В силу специфики работы все судовые котлы (а вспомогательные особенно) подвержены интенсивной стояночной коррозии. Как правило, стояночная коррозия не приводит к отказам котла, однако металл, подвергшийся коррозии во время остановок, при прочих равных условиях более интенсивно разрушается при работе котла.

Основной причиной возникновения стояночной коррозии является попадание кислорода в воду, если котел заполнен, или в пленку влаги на поверхности металла, если котел осушен. Большую роль при этом играют хлориды и NaOH, содержащиеся в воде, и водорастворимые отложения солей.

При наличии в воде хлоридов интенсифицируется равномерная коррозия металла, а если в ней содержится незначительное количество щелочей (меньше 100 мг/л), то коррозия локализуется. Чтобы избежать стояночной коррозии при температуре 20 - 25 °С в воде должно содержаться до 200 мг/л NaOH.

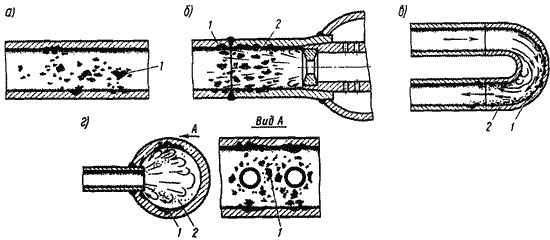

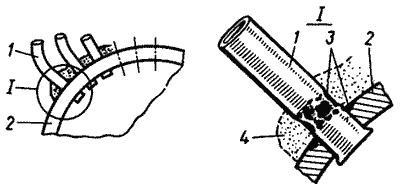

Внешние признаки коррозии с участием кислорода: локальные язвы небольшого размера (рис. 1, а), заполненные продуктами коррозии бурого цвета, которые образуют бугорки над язвами.

Удаление кислорода из питательной воды является одним из важных мероприятий по снижению кислородной коррозии. С 1986 г. содержание кислорода в питательной воде для судовых вспомогательных и утилизационных котлов ограничивается 0,1 мг/л.

Однако и при таком кислородосодержании питательной воды в эксплуатации наблюдаются коррозионные повреждения элементов котла, что свидетельствует о преобладающем влиянии процессов разрушения оксидной пленки и вымывании продуктов реакции из очагов коррозии. Наиболее наглядным примером, иллюстрирующим влияние этих процессов на коррозионные повреждения, являются разрушения змеевиков утилизационных котлов с принудительной циркуляцией.

Рис. 1. Повреждения при кислородной коррозии.

Коррозионные повреждения при кислородной коррозии обычно строго локализованы: на внутренней поверхности входных участков (см. рис. 1, а), в районе гибов (рис. 1, б), на выходных участках и в колене змеевика (см. рис. 1, в), а также в пароводяных коллекторах утилизационных котлов (см. рис. 1, г). Именно на этих участках (2 - область пристенной кавитации) гидродинамические особенности потока создают условия для разрушения оксидной пленки и интенсивного вымывания продуктов коррозии. Действительно, любые деформации потока воды и пароводяной смеси сопровождаются возникновением кавитации в пристенных слоях расширяющегося потока 2, где образующиеся и тут же схлопывающиеся пузырьки пара обусловливают разрушение оксидной пленки вследствие энергии гидравлических микроударов. Этому способствуют также знакопеременные напряжения в пленке, вызванные вибрацией змеевиков и колебаниями температуры и давлений. Повышенная же локальная турбулизация потока на этих участках вызывает активное вымывание продуктов коррозии.

На прямых выходных участках змеевиков оксидная пленка разрушается из-за ударов о поверхность капелек воды при турбулентных пульсациях потока пароводяной смеси, дисперсно-кольцевой режим движения которой переходит здесь в дисперсный при скорости потока до 20-25 м/с. В этих условиях даже невысокое кислородосодержание (~ 0,1 мг/л) обусловливает интенсивное разрушение металла, что приводит к появлению свищей на входных участках змеевиков утилизационных котлов типа Ла Монт через 2-4 года эксплуатации, а на остальных участках - через 6-12 лет.

Рис. 2. Коррозионные повреждения змеевиков экономайзеров утилизационных котлов КУП1500Р теплохода "Индира Ганди".

В качестве иллюстрации к изложенному рассмотрим причины повреждения змеевиков экономайзеров двух утилизационных котлов типа КУП1500Р, установленных на лихтеровозе «Индира Ганди» (типа "Алексей Косыгин"), который вступил в эксплуатацию в октябре 1985 г. Уже в феврале 1987 г. из-за повреждений заменены экономайзеры обоих котлов. Через 3 года и в этих экономайзерах появляются повреждения змеевиков, расположенные на участках до 1-1,5 м от входного коллектора. Характер повреждений свидетельствует (рис. 2, а, б) о типичной кислородной коррозии с последующим усталостным разрушением (поперечные трещины). Однако природа усталости на отдельных участках различна. Появление трещины (а ранее - растрескивание оксидной пленки) в районе сварного шва (см. рис. 2, а) является следствием знакопеременных напряжений, обусловленных вибрацией пучка труб и конструктивной особенностью узла соединения змеевиков с коллектором (к изогнутому штуцеру диаметром 22x3 приварен конец змеевика диаметром 22x2). Разрушение же оксидной пленки и образование усталостных трещин на внутренней поверхности прямых участков змеевиков, удаленных от входа на 700-1000 мм (см. рис. 2, б), обусловлены знакопеременными термическими напряжениями, возникающими в период ввода котла в действие, когда на горячую поверхность подается холодная вода. При этом действие термических напряжений усиливается тем, что оребрение змеевиков затрудняет свободное расширение металла трубы, создавая дополнительные напряжения в металле.

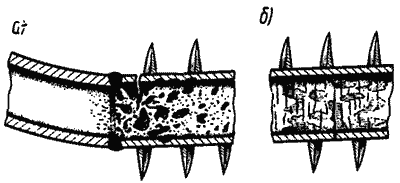

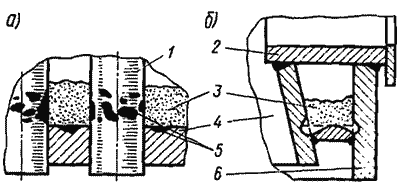

Подшламовая коррозия обычно наблюдается в главных водотрубных котлах на внутренних поверхностях экранных и парообразующих труб притопочных пучков, обращенных к факелу. Характер подшламовой коррозии - язвы овальной формы с размером по большой оси (параллельной оси трубы) до 30-100 мм. На язвах имеется плотный слой окислов в виде „ракушек" 3 (рис. 3). Подшламовая коррозия протекает в присутствии твердых деполяризаторов - окислов железа и меди 2, которые осаждаются на наиболее теплонапряженных участках труб в местах активных центров коррозии, возникающих при разрушении оксидных пленок. Сверху образуется рыхлый слой накипи и продуктов коррозии 1. Образующиеся „ракушки" из продуктов коррозии прочно сцеплены с основным металлом и могут быть удаленытолько механическим путем. Под „ракушками" ухудшается теплообмен, что приводит к перегреву металла и появлению выпучин. Для вспомогательных котлов этот вид коррозии не характерен, но при высоких тепловых нагрузках и соответствующих режимах водообработки не исключено появление подшламовой коррозии и в этих котлах.

Рис. 3. Повреждения парообразующей трубы при подшламовой коррозии.

Щелочная хрупкость металла (межкристаллитная коррозия) появляется в котлах при повышенных концентрациях NaOH в котловой воде в местах высоких местных напряжений (вальцовочных и клепочных соединениях), в трещинах, раковинах и т.п., где при упаривании воды резко возрастает локальная концентрация щелочи, солей и других агрессивных соединений.

По своей природе щелочная хрупкость является частным случаем электрохимической коррозии, протекающей по границам зерен напряженного металла в щелочном концентрате котловой воды.

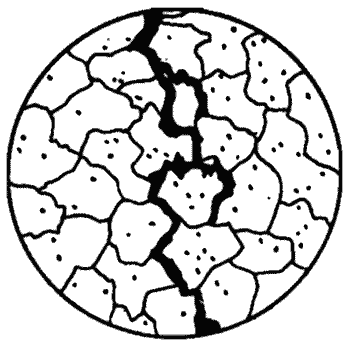

Рис. 4. Схема развития межкристаллитной коррозии (щелочной хрупкости).

Щелочная хрупкость интенсифицируется также водородом, образующимся на катодах, который легко диффундирует в металл, создавая дополнительные напряжения по границам зерен и возникновения микротрещин (рис. 4).

Щелевая коррозия возникает в узких щелях, заполненных электролитом. Такие щели всегда имеются в арматуре котла и в вальцовочных соединениях, в которых вальцовка произведена не на полную толщину стенки трубной доски. В узких щелях обычно затруднены обмен воды и доступ кислорода, поэтому концентрация агрессивных примесей повышена, а кислород распределен по глубине неравномерно, что способствует возникновению замкнутого гальванического элемента и интенсивному протеканию коррозии. Скорость коррозии в значительной степени зависит от размеров щели. В настоящее время нет конструкционных материалов, стойких против щелевой коррозии.

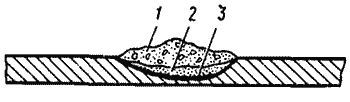

Рис. 5. Повреждения труб при наружной коррозии под слоем отложений золы и сажи.

Примером разрушения от электрохимической коррозии может служить также сернистая коррозия труб поверхностей нагрева котла. При температуре дымовых газов ниже точки росы на трубах хвостовых поверхностей нагрева котлов происходит конденсация паров воды, содержащихся в дымовых газах. В образовавшихся капельках воды растворяются содержащиеся в газах окислы серы и образуются слабые растворы кислот, выполняющие роль электролита. Сернистая коррозия может протекать только при температурах ниже точки росы, поэтому при полной нагрузке котла она не опасна. При работе на малых нагрузках и в бездействующем котле имеются благоприятные условия для интенсивного коррозионного разрушения труб. На практике сернистой коррозии (коррозионные язвины 3) подвержены также корневые участки труб пароперегревателей и экранных труб (рис. 5). Появление воды в районе корней труб связано не только с конденсацией паров из газов в период бездействия, но и с обмывом наружных поверхностей труб при чистках. Так как на коллекторе 2 всегда имеются отложения золы 4 (из-за трудности доступа к ним и невозможности полной очистки), то приобмыве труб 1 вода попадает на них, растворяет соединения серы, проникает под слой отложений и создает условия для протекания сернистой коррозии. Методами борьбы с коррозией являются своевременная очистка котлов, применение различных присадок к топливу и сжигание его с малыми избытками воздуха.

Химическая коррозия. При температуре пара выше 500 °С возможна пароводяная коррозия с образованием оксидной пленки и выделением водорода. Наличие оксидной пленки снижает скорость коррозии незначительно, так как диффузия атомов кислорода и металла через пленку продолжается. Интенсивность пароводяной коррозии может быть снижена путем легирования металла хромом, кремнием и алюминием. Применяемые в судовом котлостроении легированные стали отличаются высокой стойкостью против пароводяной коррозии; повреждений труб, вызванных ею, на практике не наблюдается.

Газовая коррозия, представляющая собой процесс окисления стали топочными газами, более опасна. При этом также образуется оксидная пленка, препятствующая дальнейшему развитию коррозии, интенсивность которой зависит от скорости диффузии атомов кислорода через слой окислов и качества самой пленки.

В практике эксплуатации судовых котлов процесс газовой коррозии интенсифицируется присутствием в дымовых газах окислов серы, ванадия и др., а также наличием наружных отложений золы. В этом случае коррозия труб, например пароперегревателей, представляет собой сложный физико-химический процесс взаимодействия дымовых газов и наружных отложений золы с оксидными пленками и металлом труб.

Для высокотемпературных поверхностей нагрева опасна ванадиевая коррозия, которая может протекать только при наличии отложений золы, содержащей соединения ванадия, натрия, калия и др.

Наиболее распространена теория, согласно которой интенсивное окисление металла при температуре стенок труб выше 600 °С обусловлено растворением защитной окисной пленки соединениями ванадия, а при более низкой температуре стенки - сульфатами и кислыми сульфатами щелочных металлов. Считается, что обязательным условием начала коррозии является размягчение (до полурасплавленного состояния) наружных отложений золы. Пятиокись ванадия V2O5 играет роль катализатора - переносчика кислорода. При этом она отдает оголенному металлу трубы кислород, восстанавливаясь до V2O4, но в этом состоянии весьма неустойчива и быстро окисляется до V2O5 кислородом, содержащимся в дымовых газах.

Для современных судовых котлов скорость высокотемпературной коррозии оценивается в 0,1 - 0,3 мм/год.

Смешанные виды коррозии. На практике обычно в разрушении металла принимают участие несколько процессов химической и электрохимической коррозии, которые могут протекать как последовательно, так и параллельно. Наиболее благоприятные условия для этого создаются на поверхностях элементов под слоем накипи и шлама, например на горизонтальных поверхностях трубных досок, огневой и топочных камер, жаровых труб огнетрубного котла, в водяном коллекторе водотрубного котла и т. п. Здесь идет химическое разрушение оксидных пленок под действием щелочи или пароводяной коррозии при упаривании воды под слоем, а в период бездействия котла наблюдается электрохимическая коррозия с участием деполяризаторов О2, Сl-, SO-4. Особенно опасна эта коррозия в том случае, когда затруднено удаление слоя шлама 3 при продувании котла. Так, часто коррозионные язвы 5 появляются на дымогарных трубах 1 вертикального огнетрубного котла в районе нижних трубных досок (рис. 6, а), а также на днищевых кольцах и металле топочных камер 4 (рис. 6, б) огнетрубных и огнетрубно-водотрубных котлов (2 - форсуночный патрубок; 6 -корпус котла).

Рис. 6. Повреждения элементов котлов под слоем отложений шлама со стороны воды.

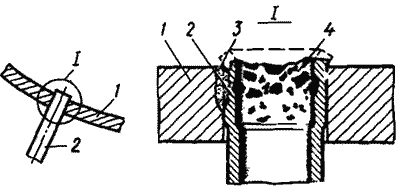

В некоторых случаях одновременно протекают процессы коррозии и кавитоционной эрозии. Этому виду разрушений подвержены в первую очередь колокольчики вальцовочных соединений опускных и подъемных труб водотрубного котла. При этом доминирующим процессом обычно является эрозия. В подъемных трубах (парообразующих) кавитация возникает на выходе пароводяной смеси в барабан. Сущность этого процесса заключается в том, что некоторое количество пузырьков пара при выходе струи пароводяной смеси в недогретую до кипения воду схлопывается, обусловливая гидравлические микроудары. При этом первыми начинают схлопываться пузырьки пара, расположенные на периферии струи, откуда начинается ее охлаждение при входе в недогретую до кипения воду. Именно поэтому интенсивному разрушению подвергаются кромки колокольчиков с внутренней стороны (рис. 7). Под действием коррозии повреждение 4 распространяется внутрь трубы 2. Эти разрушения при одновременном возможном протекании щелевой коррозии (повреждения 3) могут вызвать опасные повреждения труб и упуск воды (1 - пароводяной барабан). Интенсивность эрозионно-коррозионного процесса зависит от качества котловой воды и режимных факторов. При появлении признаков этого повреждения обслуживающий персонал должен обратить внимание именно на эти факторы.

Рис. 7. Повреждения вальцовочных колокольчиков труб водотрубного котла.

Коррозия может явиться причиной опасных повреждений пароводяного барабана и бочки котла с наружной стороны под слоем изоляции в местах установки котельной арматуры. Это типичная электрохимическая коррозия в пленке воды, попадающей под изоляцию при неисправностях арматуры. В качестве деполяризаторов здесь обычно выступают ионы хлора и водорода. Например, в котлах типа VX, установленных на учебно-производственных судах, при вскрытии изоляции после 12 лет эксплуатации в нижней части бочки обнаружено в нескольких местах утонения стенок на 20-40 % от первоначальной толщины общей площадью язв более 500 мм2.